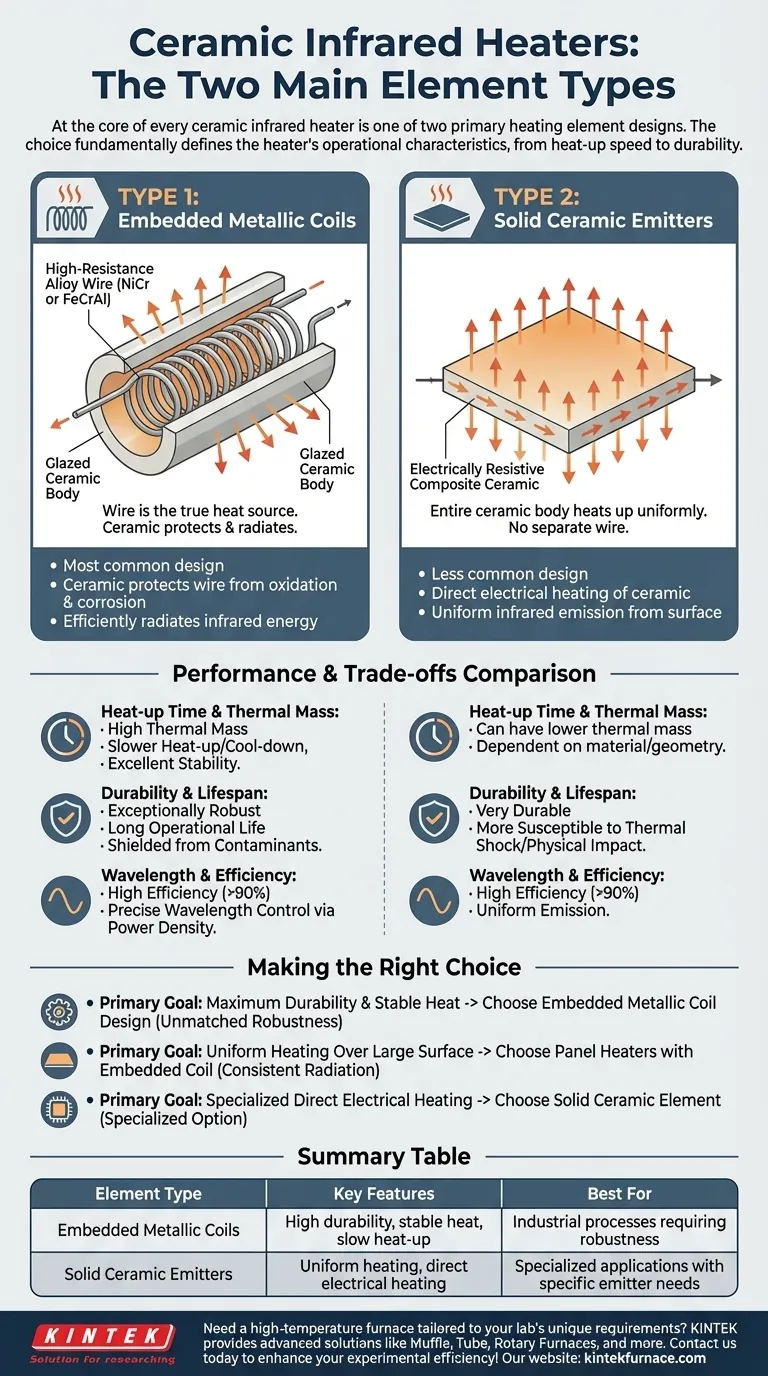

Al centro di ogni riscaldatore a infrarossi ceramico si trova uno dei due progetti di elemento riscaldante principali. I tipi principali sono un elemento ceramico solido che funge sia da riscaldatore che da emettitore, oppure un filo resistivo metallico che è incorporato all'interno di un corpo ceramico, il quale irradia quindi il calore.

La scelta tra un elemento ceramico solido e una bobina metallica incorporata non riguarda solo il materiale utilizzato. Definisce fondamentalmente le caratteristiche operative principali del riscaldatore, influenzando tutto, dalla velocità di riscaldamento e durata al tipo di energia a infrarossi che produce.

Comprendere i Progetti degli Elementi Centrali

Per selezionare la tecnologia giusta, devi prima capire come è costruito ogni tipo di elemento e come tale progetto genera calore.

Tipo 1: Bobine Metalliche Incorporate

Questo è il progetto più comune per i riscaldatori ceramici industriali e ad alte prestazioni.

Un filo in lega ad alta resistenza, spesso una lega di nichel-cromo (NiCr) o ferro-cromo-alluminio (FeCrAl), viene avvolto a spirale o formato in un nastro. Questo elemento metallico viene quindi colato e cotto all'interno di un corpo ceramico smaltato.

In questo progetto, il filo è la vera fonte di calore. La ceramica circostante svolge due funzioni critiche: protegge il filo dall'ossidazione e dalla corrosione, e assorbe il calore del filo e lo irradia efficientemente verso l'esterno come energia a infrarossi.

Tipo 2: Emettitori Ceramici Solidi

In questo progetto meno comune, il materiale ceramico stesso è l'elemento riscaldante.

Questi sono tipicamente realizzati con un materiale ceramico composito che diventa elettricamente resistivo quando riscaldato. Una corrente elettrica viene fatta passare direttamente attraverso l'asta o la piastra ceramica.

L'intero corpo ceramico si riscalda uniformemente ed emette radiazione infrarossa dalla sua superficie. Questo progetto evita del tutto l'uso di un elemento metallico separato.

Come il Tipo di Elemento Influenza le Prestazioni del Riscaldatore

La costruzione fisica dell'elemento influisce direttamente sul comportamento del riscaldatore in un'applicazione reale.

Tempo di Riscaldamento e Massa Termica

I riscaldatori a bobina incorporata hanno generalmente una massa termica maggiore perché l'intero corpo ceramico deve essere riscaldato. Ciò si traduce in tempi di riscaldamento e raffreddamento più lenti, il che fornisce un'eccellente stabilità della temperatura una volta operativi.

Gli emettitori ceramici solidi possono talvolta essere progettati con una massa termica inferiore, ma ciò dipende fortemente dal materiale e dalla geometria specifici.

Durabilità e Durata

Il progetto a bobina incorporata è eccezionalmente robusto. Incassando il filo metallico all'interno della ceramica, questo è schermato dai contaminanti atmosferici, dall'umidità e dalle vibrazioni, portando a una vita operativa molto lunga.

Anche gli elementi ceramici solidi sono molto durevoli ma possono essere più suscettibili a guasti dovuti a shock termico (rapidi cambiamenti di temperatura) o impatto fisico diretto.

Lunghezza d'Onda ed Efficienza

Entrambi i progetti sono altamente efficienti nel convertire l'elettricità in energia a infrarossi, spesso superando il 90%.

La lunghezza d'onda specifica dell'energia a infrarossi prodotta (onde lunghe, onde medie) è determinata dalla temperatura superficiale dell'elemento, non dal tipo di elemento in sé. Tuttavia, il progetto a bobina incorporata offre ai produttori un controllo preciso sulla densità di potenza del filo, consentendo loro di progettare riscaldatori per temperature e lunghezze d'onda target molto specifiche.

Comprendere i Compromessi

Nessun progetto singolo è universalmente superiore. La scelta ottimale dipende interamente dai requisiti specifici dell'applicazione.

Funzione del Riscaldatore vs. Tipo di Elemento

Potresti vedere riscaldatori classificati come "radianti" o "convettivi". Questo descrive come il riscaldatore trasferisce energia al suo ambiente, che è un risultato del suo progetto, non del tipo di elemento in sé.

I riscaldatori con alte temperature superficiali sono quasi puramente radianti. I riscaldatori progettati con temperature superficiali più basse trasferiranno una porzione maggiore della loro energia attraverso la convezione naturale, riscaldando l'aria circostante.

Stabilità vs. Reattività

L'alta massa termica dei riscaldatori ceramici a bobina incorporata li rende ideali per processi che richiedono un calore costante e incrollabile per lunghi periodi.

Per le applicazioni che necessitano di cicli rapidi di accensione-spegnimento, il tempo di risposta più lento di un riscaldatore ceramico ad alta massa è un inconveniente significativo. Una tecnologia diversa, come un riscaldatore al quarzo, potrebbe essere più adatta.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo principale per guidare la tua selezione.

- Se il tuo obiettivo principale è la massima durabilità e calore stabile per un processo industriale: Un progetto a bobina metallica incorporata offre una robustezza e una stabilità della temperatura senza pari.

- Se il tuo obiettivo principale è il riscaldamento uniforme su una vasta area superficiale: I riscaldatori a pannello che utilizzano la tecnologia a bobina incorporata sono lo standard per fornire una radiazione infrarossa costante e uniforme.

- Se il tuo obiettivo principale è un'applicazione specializzata che richiede il riscaldamento elettrico diretto dell'emettitore: Potrebbe essere necessario un elemento ceramico solido, sebbene sia un'opzione meno comune e più specializzata.

Comprendere la costruzione dell'elemento è la chiave per selezionare un riscaldatore che fornisca le prestazioni precise richieste dalla tua applicazione.

Tabella Riassuntiva:

| Tipo di Elemento | Caratteristiche Principali | Ideale Per |

|---|---|---|

| Bobine Metalliche Incorporate | Alta durabilità, calore stabile, lento riscaldamento | Processi industriali che richiedono robustezza |

| Emettitori Ceramici Solidi | Riscaldamento uniforme, riscaldamento elettrico diretto | Applicazioni specializzate con esigenze specifiche dell'emettitore |

Hai bisogno di un forno ad alta temperatura personalizzato per le esigenze uniche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce prestazioni precise per diversi laboratori. Contattaci oggi per migliorare l'efficienza dei tuoi esperimenti con la giusta tecnologia per forni!

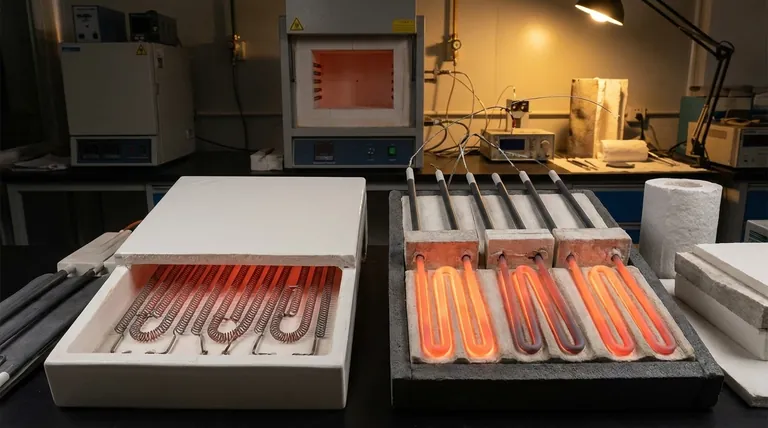

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura