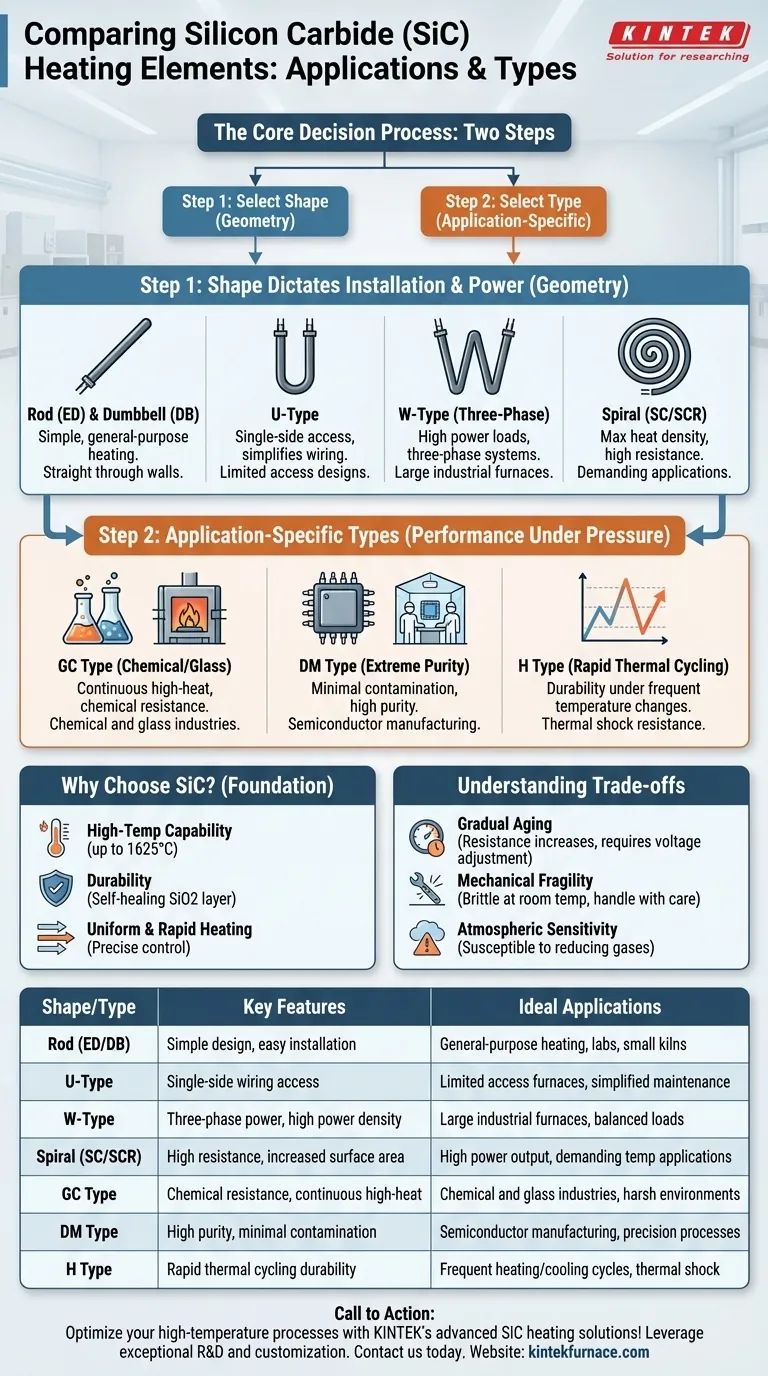

In sostanza, la scelta di un elemento riscaldante in carburo di silicio (SiC) dipende da una combinazione della sua forma fisica e del suo specifico grado di materiale. La geometria dell'elemento—come una semplice barra, una forma a U o una spirale—viene scelta per adattarsi al design del forno, ai requisiti di potenza e all'accesso ai cablaggi. Il grado o tipo di materiale (come DM o GC) viene quindi selezionato in base alle specifiche esigenze del processo termico, come la necessità di estrema purezza o resistenza all'attacco chimico.

La decisione fondamentale è un processo in due fasi: primo, selezionare una forma dell'elemento (Barra, U, W, Spirale) che corrisponda al layout fisico del forno e alle esigenze di potenza. Secondo, selezionare un tipo specializzato (GC, DM) solo se l'applicazione comporta sfide ambientali uniche come l'esposizione chimica o la necessità di estrema purezza.

Le Basi: Perché scegliere il carburo di silicio?

Prima di confrontare i tipi, è importante capire perché il SiC è un materiale di riferimento per il riscaldamento ad alta temperatura. Le sue proprietà lo rendono una scelta affidabile ed efficiente per ambienti industriali e di laboratorio esigenti.

Capacità ad alta temperatura

Gli elementi in SiC operano efficacemente a temperature in cui molti elementi metallici fallirebbero, raggiungendo spesso fino a 1625°C (2957°F). Questo li rende ideali per processi come il trattamento termico dei metalli, la sinterizzazione di ceramiche e la produzione di vetro.

Durabilità e lunga vita utile

Questi elementi formano uno strato vetroso protettivo (biossido di silicio) durante il funzionamento, che li protegge dall'attacco chimico e dall'ossidazione. Questa proprietà auto-riparante contribuisce a una vita utile lunga e prevedibile anche in atmosfere di forno aggressive.

Riscaldamento uniforme e rapido

Il SiC fornisce un'eccellente uniformità termica e può gestire cicli di riscaldamento e raffreddamento rapidi. Ciò consente un controllo preciso della temperatura e una maggiore produttività del processo, il che è fondamentale in applicazioni che vanno dai test di laboratorio alla produzione industriale su larga scala.

Decodifica della Geometria degli Elementi: La Forma Detta Installazione e Potenza

La differenza più immediata tra gli elementi in SiC è la loro forma fisica. Questa scelta è principalmente guidata dal design del forno, dallo spazio disponibile e dai requisiti elettrici.

Il Cavallo di Battaglia: Elementi a Barra (ED) e a Manubrio (DB)

Queste sono le forme più semplici—barre dritte, spesso con estremità più spesse e a bassa resistenza (stile a manubrio) per i terminali. Vengono installate direttamente attraverso le pareti del forno e sono ideali per il riscaldamento generico e semplice.

Per Accesso da un Solo Lato: Elementi a U

Un elemento a U è essenzialmente due barre collegate alla base, formando una "U". Il suo vantaggio chiave è che entrambe le connessioni elettriche si trovano sullo stesso lato del forno. Questo semplifica drasticamente il cablaggio ed è prezioso per i design in cui l'accesso è limitato.

Per Carichi ad Alta Potenza: Elementi a W (Trifase)

A forma di "W", questo elemento è costituito da tre barre di SiC collegate a un ponte comune. È progettato specificamente per sistemi elettrici trifase, fornendo un carico bilanciato e una maggiore densità di potenza. Questo lo rende una scelta comune per i forni industriali più grandi.

Per la Massima Densità di Calore: Elementi a Spirale (SC e SCR)

Gli elementi a spirale presentano scanalature tagliate nella barra per formare una sezione riscaldante a spirale. Questo aumenta la resistenza elettrica e la superficie all'interno della stessa lunghezza, consentendo una potenza di uscita e temperature operative significativamente più elevate. I tipi a doppia spirale (SCR o SGR) offrono una densità di potenza ancora maggiore per le applicazioni più esigenti.

Tipi Specifici per Applicazione: Prestazioni Sotto Pressione

Oltre alla forma, alcuni elementi in SiC sono fabbricati con proprietà o rivestimenti specifici per eccellere in condizioni operative uniche.

Per Uso Continuo ad Alta Temperatura: Tipo GC

Il tipo GC è formulato per prestazioni superiori in processi continui ad alto calore, in particolare nelle industrie chimiche e del vetro. La sua composizione è ottimizzata per una maggiore resistenza ai vapori chimici e agli ambienti specifici presenti in queste applicazioni.

Per Purezza e Precisione Estreme: Tipo DM

Il tipo DM è progettato per applicazioni in cui la contaminazione del processo è una preoccupazione critica, come nella produzione di semiconduttori. Questi elementi utilizzano materiali ad alta purezza per garantire che non degassino o introducano impurità nell'atmosfera del forno.

Per Cicli Termici Rapidi: Tipo H

Mentre molti tipi di SiC gestiscono bene lo shock termico, il tipo H è specificamente progettato per ambienti con cambiamenti di temperatura molto rapidi e frequenti. La sua struttura interna è costruita per resistere alle sollecitazioni meccaniche indotte da cicli rapidi di riscaldamento e raffreddamento, garantendo una maggiore durata.

Comprendere i Compromessi

Sebbene molto efficaci, gli elementi in SiC hanno caratteristiche operative che devono essere gestite per prestazioni e longevità ottimali.

Invecchiamento Graduale e Aumento della Resistenza

Durante la sua vita, la resistenza elettrica di un elemento in SiC aumenterà gradualmente a causa dell'ossidazione. Questo è un normale processo di invecchiamento. Per compensare, l'alimentazione deve essere in grado di aumentare la sua tensione di uscita nel tempo per mantenere potenza e temperatura costanti. I sistemi spesso utilizzano trasformatori con prese o raddrizzatori controllati al silicio (SCR) a questo scopo.

Fragilità Meccanica a Temperatura Ambiente

Il carburo di silicio è un materiale ceramico. Sebbene molto resistente alle alte temperature, è fragile e delicato a temperatura ambiente. È necessario prestare attenzione durante la spedizione, la manipolazione e l'installazione per evitare crepe o fratture che porterebbero a un guasto prematuro.

Sensibilità Atmosferica

Lo strato protettivo di biossido di silicio può essere compromesso da alcune atmosfere del forno, in particolare gas riducenti come l'idrogeno. In questi casi, potrebbero essere necessari rivestimenti specializzati o la selezione di un tipo di elemento diverso per proteggere l'elemento e garantire una ragionevole durata.

Fare la Scelta Giusta per il Tuo Forno

La tua selezione dovrebbe essere guidata dai tuoi obiettivi operativi specifici, bilanciando il design del forno, i requisiti di processo e i costi.

- Se il tuo obiettivo principale è il riscaldamento generico in un laboratorio o un piccolo forno: Inizia con elementi a barra (ED) o a U per la loro semplicità, versatilità e facilità di installazione.

- Se il tuo obiettivo principale è l'alta densità di potenza in un grande forno industriale: Gli elementi a W (trifase) e a doppia spirale (SCR) sono progettati per carichi bilanciati e ad alta potenza.

- Se il tuo obiettivo principale è un ambiente specializzato come la lavorazione di semiconduttori o prodotti chimici: Seleziona un grado specifico per l'applicazione come DM (purezza) o GC (resistenza chimica) per garantire l'integrità del processo.

- Se il tuo obiettivo principale è la facilità di cablaggio e manutenzione del forno: Gli elementi a U sono la scelta ideale, in quanto consentono di effettuare tutti i collegamenti su un solo lato del forno.

Abbinare la geometria dell'elemento al design del forno e il suo tipo di materiale all'ambiente di processo è la chiave per un sistema ad alta temperatura di successo.

Tabella riassuntiva:

| Forma/Tipo | Caratteristiche chiave | Applicazioni ideali |

|---|---|---|

| Barra (ED/DB) | Design semplice, facile installazione | Riscaldamento generico, laboratori, piccoli forni |

| Tipo a U | Accesso al cablaggio da un solo lato | Forni con accesso limitato, manutenzione semplificata |

| Tipo a W | Potenza trifase, alta densità di potenza | Grandi forni industriali, carichi bilanciati |

| Spirale (SC/SCR) | Alta resistenza, maggiore superficie | Elevata potenza in uscita, applicazioni a temperatura esigente |

| Tipo GC | Resistenza chimica, uso continuo ad alta temperatura | Industrie chimiche e del vetro, ambienti aggressivi |

| Tipo DM | Alta purezza, minima contaminazione | Produzione di semiconduttori, processi di precisione |

| Tipo H | Durabilità per cicli termici rapidi | Cicli frequenti di riscaldamento/raffreddamento, resistenza agli shock termici |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni di riscaldamento SiC avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di robusti elementi SiC per la sinterizzazione, la produzione di vetro o la lavorazione di semiconduttori, KINTEK offre prestazioni affidabili ed efficienza migliorata. Contattaci oggi per discutere come possiamo elevare le capacità del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata