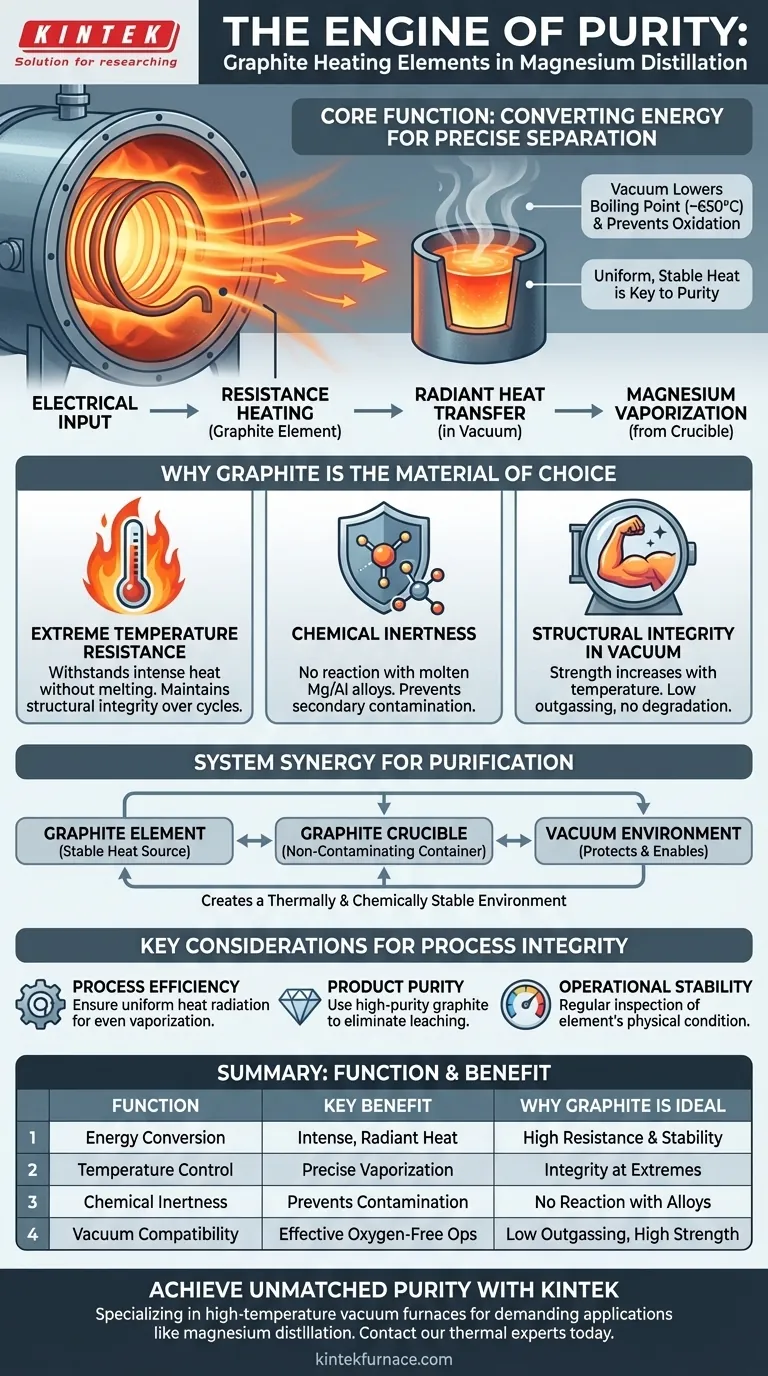

In un forno a vuoto per la distillazione del magnesio, l'elemento riscaldante in grafite è il motore del processo di purificazione. Il suo ruolo fondamentale è convertire l'energia elettrica in energia termica stabile e ad alta temperatura. Questo calore radiante viene diretto verso un crogiolo di grafite, causando la vaporizzazione del magnesio grezzo al suo interno in modo che possa essere separato dalle impurità meno volatili, un passaggio critico per ottenere un'elevata purezza.

L'uso di un elemento riscaldante in grafite non è semplicemente una scelta di materiale, ma una decisione strategica. La sua capacità unica di resistere a temperature estreme, irradiare calore uniformemente e rimanere chimicamente inerte è la chiave per sbloccare il controllo termico preciso e stabile richiesto per un'efficace distillazione del magnesio.

La Funzione Principale: Dall'Elettricità al Metallo Purificato

Comprendere come funziona l'elemento riscaldante all'interno del sistema rivela perché è così critico. Il processo è un'attenta orchestrazione di fisica e scienza dei materiali, che avviene all'interno di un vuoto controllato.

Conversione Energetica e Trasferimento di Calore

L'elemento in grafite funziona secondo il principio del riscaldamento a resistenza. Quando una corrente elettrica elevata lo attraversa, la resistenza naturale della grafite converte questa energia elettrica in un calore intenso.

Poiché ciò avviene nel vuoto, il calore viene trasferito principalmente tramite radiazione termica, non per convezione. L'elemento si illumina, irradiando energia direttamente al crogiolo di grafite contenente la lega di magnesio.

Abilitazione di un Controllo Preciso della Temperatura

Il successo della distillazione dipende dal mantenimento di una temperatura specifica. Il magnesio deve vaporizzare, ma le impurità devono rimanere indietro.

L'eccellente stabilità strutturale della grafite ad alte temperature consente al sistema di mantenere una temperatura precisa e costante, garantendo una separazione pulita e selettiva del metallo desiderato.

L'Importanza di un Ambiente a Vuoto

Il vuoto è essenziale per due ragioni. In primo luogo, abbassa il punto di ebollizione del magnesio, consentendo alla distillazione di avvenire a una temperatura più gestibile (circa 650°C). In secondo luogo, rimuove l'ossigeno, prevenendo l'ossidazione sia del metallo fuso che dell'elemento riscaldante stesso.

Perché la Grafite è il Materiale di Scelta

Altri materiali potrebbero generare calore, ma la grafite possiede una combinazione unica di proprietà che la rende perfettamente adatta a questa applicazione esigente. La sua selezione è centrale per l'efficienza del processo e la purezza del prodotto finale.

Resistenza a Temperature Estreme

A differenza della maggior parte dei metalli che fondono, la grafite può resistere a temperature estremamente elevate senza perdere la sua integrità strutturale. Ciò garantisce che l'elemento riscaldante rimanga stabile e affidabile per molti cicli operativi.

Inerzia Chimica

La grafite ad alta purezza è chimicamente stabile e non reagisce con la lega di magnesio-alluminio fusa. Questa inerzia è cruciale, poiché impedisce all'elemento riscaldante, o al crogiolo, di diventare una fonte di contaminazione secondaria.

Integrità Strutturale nel Vuoto

La resistenza fisica della grafite aumenta effettivamente con la temperatura fino a un certo punto. Ciò la rende eccezionalmente adatta all'ambiente duro e privo di ossigeno di un forno a vuoto, dove altri materiali potrebbero degradarsi o rilasciare gas indesiderati (degassamento).

Comprendere l'Interazione del Sistema

L'elemento riscaldante non funziona isolatamente. La sua efficacia è legata direttamente agli altri componenti del forno, creando un sistema sinergico progettato per un unico scopo: la purificazione.

L'Elemento e il Crogiolo

Il sistema utilizza sia un elemento riscaldante in grafite che un crogiolo di grafite. Questa scelta comune di materiale è intenzionale. L'elemento fornisce la fonte di calore stabile e non contaminante, mentre il crogiolo fornisce un contenitore stabile e non contaminante. Insieme, creano un ambiente termicamente e chimicamente stabile.

L'Elemento e il Vuoto

Il vuoto protegge l'elemento in grafite dall'ossidazione, consentendogli di funzionare ad alte temperature per periodi prolungati. A sua volta, la capacità dell'elemento di funzionare in modo pulito senza degassamento aiuta a mantenere l'integrità del vuoto, essenziale per il processo di distillazione stesso.

Considerazioni Chiave per l'Integrità del Processo

Per sfruttare efficacemente questa tecnologia, è necessario considerare come l'elemento riscaldante influenzi gli obiettivi operativi principali.

- Se il tuo obiettivo principale è l'efficienza del processo: Assicurati che l'elemento riscaldante sia progettato per un'irradiazione di calore uniforme per ridurre al minimo lo spreco di energia e garantire una vaporizzazione uniforme dal crogiolo.

- Se il tuo obiettivo principale è la purezza del prodotto: Verifica che sia l'elemento riscaldante che il crogiolo siano realizzati in grafite ad alta purezza per eliminare qualsiasi rischio di lisciviazione chimica o contaminazione.

- Se il tuo obiettivo principale è la stabilità operativa: Implementa ispezioni regolari delle condizioni fisiche dell'elemento riscaldante, poiché la sua integrità strutturale è il fondamento dell'intero sistema di controllo termico.

In definitiva, l'elemento riscaldante in grafite è la tecnologia abilitante che trasforma un forno in uno strumento di precisione per la purificazione dei metalli.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave | Perché la Grafite è Ideale |

|---|---|---|

| Conversione Energetica | Converte l'elettricità in calore radiante intenso | Elevata resistenza e stabilità termica |

| Controllo della Temperatura | Consente una vaporizzazione precisa del magnesio | Mantiene l'integrità strutturale a temperature estreme |

| Inerzia Chimica | Previene la contaminazione del prodotto finale | Non reagisce con le leghe di magnesio fuse |

| Compatibilità con il Vuoto | Funziona efficacemente in un ambiente privo di ossigeno | Basso degassamento e maggiore resistenza nel vuoto |

Ottieni una Purezza Ineguagliabile nei Tuoi Processi di Distillazione dei Metalli

Un controllo termico preciso è il fondamento di un'efficace purificazione del magnesio. Il sistema di forno giusto, con un elemento riscaldante in grafite ad alte prestazioni al suo centro, è fondamentale per massimizzare la resa, garantire la purezza del prodotto e mantenere la stabilità operativa.

In KINTEK, siamo specializzati nella progettazione e produzione di forni a vuoto ad alta temperatura su misura per applicazioni esigenti come la distillazione del magnesio. La nostra esperienza nella scienza dei materiali e nell'ingegneria termica garantisce che il tuo forno offra:

- Uniformità di Temperatura Superiore: Per una vaporizzazione costante ed efficiente.

- Inerzia Chimica Garantita: Utilizzo di componenti ad alta purezza per proteggere il tuo prodotto.

- Funzionamento Robusto e Affidabile: Progettato per una stabilità a lungo termine in ambienti difficili.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di processo uniche.

Pronto a ottimizzare il tuo processo di distillazione? Contatta oggi i nostri esperti termici per discutere come un forno a vuoto KINTEK possa essere il motore del tuo successo.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Perché la grafite è un materiale preferito per gli elementi riscaldanti nei forni a vuoto ad alta temperatura?