In pratica, una specifica percentuale di "efficienza radiante" non è una metrica standard del settore per gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2). Questi elementi sono fondamentalmente riscaldatori resistivi, il che significa che sono quasi efficienti al 100% nel convertire l'energia elettrica in calore. La vera misura della loro efficacia risiede nella loro impareggiabile capacità di raggiungere temperature estremamente elevate, il che massimizza il trasferimento di quel calore tramite irraggiamento.

L'efficienza di un elemento in MoSi2 non è definita da una singola percentuale, ma dalla sua capacità fondamentale: raggiungere temperature estreme (fino a 1700°C) dove il trasferimento di calore radiante diventa eccezionalmente dominante ed efficace. Il tuo obiettivo dovrebbe essere quello di abbinare le sue proprietà uniche al tuo specifico ambiente di forno.

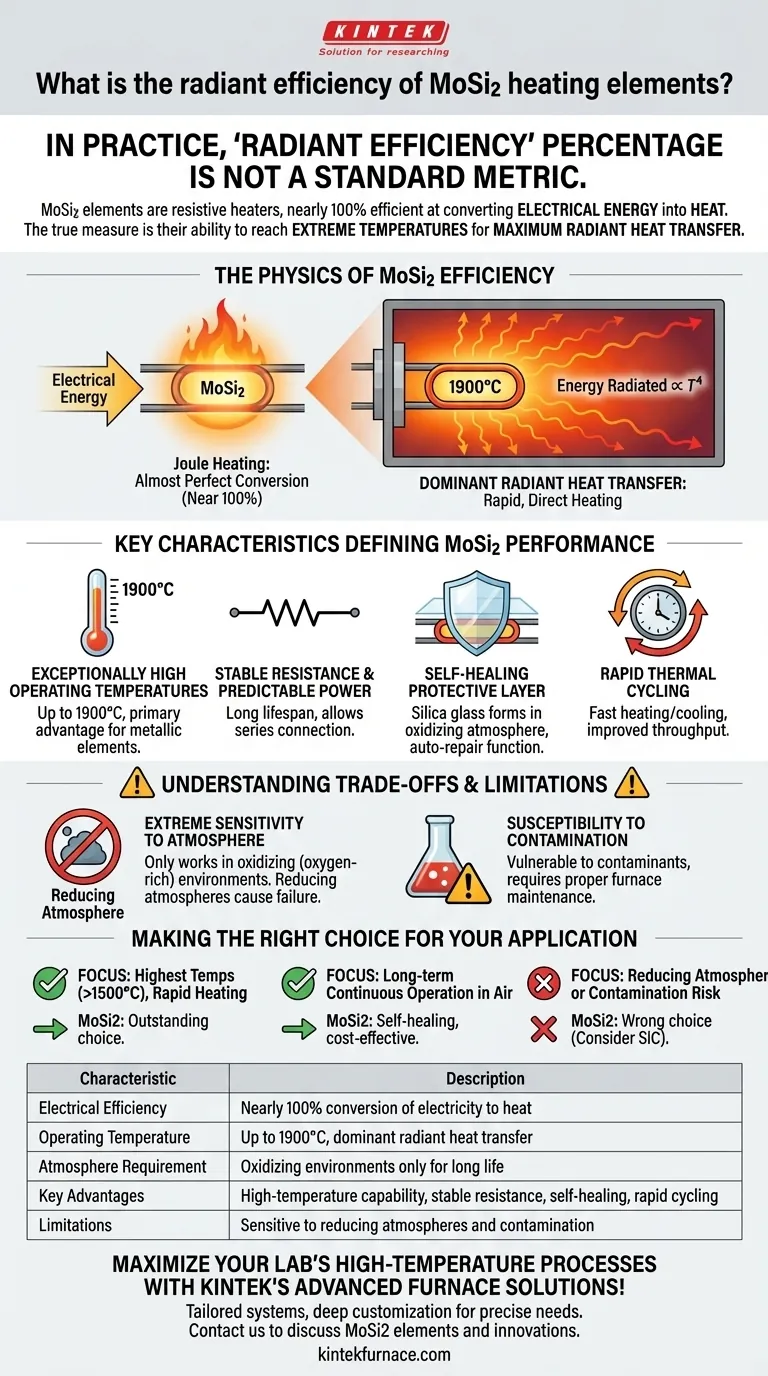

La fisica dell'efficienza del MoSi2

Il termine "efficienza" può essere fuorviante. Per un elemento riscaldante, la domanda critica non è se l'elettricità si trasforma in calore, ma quanto efficacemente quel calore viene erogato per uno scopo specifico a una temperatura desiderata.

Dall'elettricità al calore

Un elemento in MoSi2 è una resistenza. Secondo i principi del riscaldamento Joule, praticamente tutta l'energia elettrica che lo attraversa viene convertita direttamente in energia termica. In questo senso, la sua efficienza di conversione è quasi perfetta.

La potenza delle alte temperature

La vera storia dell'efficienza del MoSi2 risiede nel trasferimento di calore radiante. La quantità di energia che un oggetto irradia è proporzionale alla quarta potenza della sua temperatura (T⁴).

Poiché gli elementi in MoSi2 possono operare a temperature superficiali fino a 1900°C, diventano radiatori incredibilmente potenti. Ciò consente un riscaldamento rapido e diretto dei materiali all'interno di un forno, rendendo l'intero processo più veloce ed efficiente dal punto di vista energetico.

Caratteristiche chiave che definiscono le prestazioni del MoSi2

I vantaggi pratici degli elementi in MoSi2 derivano da una combinazione unica di proprietà dei materiali che li rendono ideali per applicazioni ad alta temperatura.

Temperature operative eccezionalmente elevate

Gli elementi in MoSi2 sono progettati per temperature del forno comprese tra 1600°C e 1700°C, tra le più alte disponibili per elementi riscaldanti metallici. Questa capacità è il loro vantaggio principale.

Resistenza stabile e potenza prevedibile

Questi elementi mantengono una resistenza elettrica stabile per tutta la loro lunga durata. Questa stabilità consente un consumo energetico e prestazioni prevedibili e, in modo critico, significa che i nuovi elementi possono essere collegati in serie con quelli più vecchi senza problemi.

Lo strato protettivo auto-riparante

In un'atmosfera ricca di ossigeno, il MoSi2 sviluppa uno strato esterno protettivo di vetro di silice. Questo strato previene l'ossidazione interna dell'elemento, conferendogli una funzione di auto-riparazione e contribuendo alla sua notevole aspettativa di vita in funzionamento continuo.

Cicli termici rapidi

Il materiale può sopportare cicli di riscaldamento e raffreddamento rapidi senza degradazione. Questa caratteristica è cruciale per i processi che richiedono frequenti cambiamenti di temperatura, migliorando la produttività e riducendo lo spreco di energia durante i periodi di inattività.

Comprendere i compromessi e le limitazioni

Nessun elemento riscaldante è perfetto per ogni situazione. Le elevate prestazioni del MoSi2 comportano requisiti operativi specifici che sono fondamentali da comprendere.

Sensibilità estrema all'atmosfera

Lo strato protettivo di silice che conferisce al MoSi2 la sua lunga durata si forma solo in un ambiente ossidante (ricco di ossigeno). L'uso di questi elementi in un'atmosfera riducente rimuoverà questo strato, portando a un rapido guasto.

Suscettibilità alla contaminazione

Gli elementi sono vulnerabili alla contaminazione. Ad esempio, la mancata corretta asciugatura della zirconia verniciata o colorata prima della cottura può rilasciare composti che attaccano l'elemento, accorciandone significativamente la vita. Una corretta manutenzione del forno è non negoziabile.

Fare la scelta giusta per la tua applicazione

La selezione dell'elemento riscaldante giusto richiede di abbinare i suoi punti di forza e di debolezza ai tuoi obiettivi e all'ambiente operativo specifici.

- Se il tuo obiettivo principale è raggiungere le temperature di processo più elevate possibili (>1500°C) con riscaldamento rapido: il MoSi2 è una scelta eccellente grazie alla sua superiore capacità di temperatura e alla sua emissione radiante.

- Se il tuo obiettivo principale è un funzionamento continuo a lungo termine in un'atmosfera di aria o ricca di ossigeno: le proprietà auto-riparanti del MoSi2 offrono una durata e un'affidabilità eccezionali, rendendolo una soluzione economicamente vantaggiosa.

- Se il tuo processo prevede un'atmosfera riducente o un rischio di contaminazione chimica: il MoSi2 è probabilmente la scelta sbagliata; la sua durata sarà gravemente compromessa e un'alternativa come il carburo di silicio (SiC) potrebbe essere più adatta.

In definitiva, l'efficacia di un elemento in MoSi2 si realizza quando viene impiegato nell'ambiente ad alta temperatura e ossidante per il quale è stato progettato.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Efficienza elettrica | Quasi il 100% di conversione dell'elettricità in calore |

| Temperatura operativa | Fino a 1900°C, consentendo un trasferimento di calore radiante dominante |

| Requisiti atmosferici | Solo ambienti ossidanti per una lunga durata |

| Vantaggi chiave | Capacità ad alta temperatura, resistenza stabile, auto-riparazione, cicli rapidi |

| Limitazioni | Sensibile ad atmosfere riducenti e contaminazione |

Massimizza i processi ad alta temperatura del tuo laboratorio con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia che tu richieda cicli termici rapidi, prestazioni stabili o funzionamento in atmosfere ossidanti. Contattaci oggi per discutere come i nostri elementi riscaldanti in MoSi2 e altre innovazioni possono migliorare la tua efficienza e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità