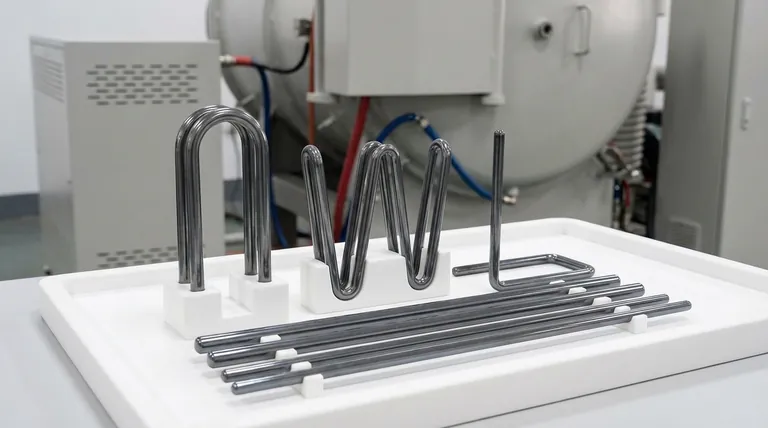

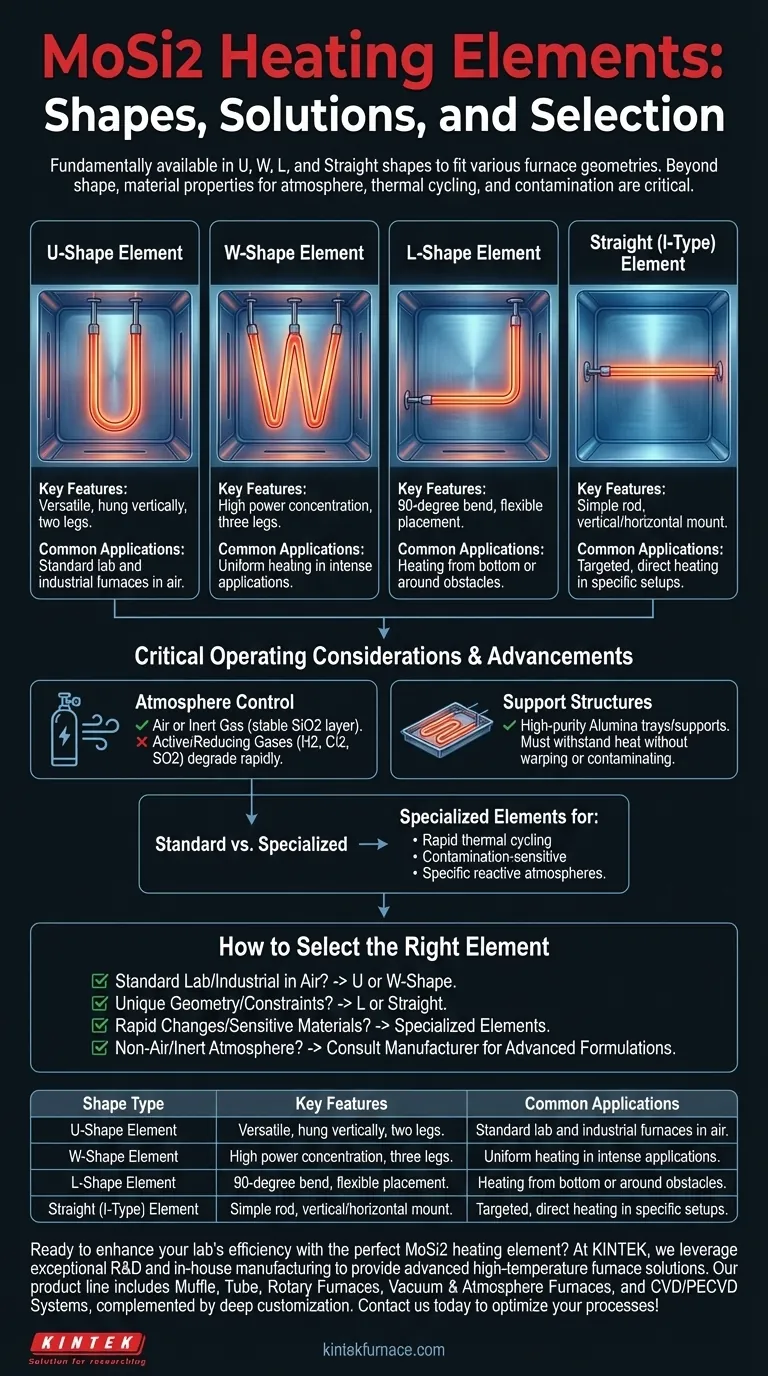

Fondamentalmente, gli elementi riscaldanti in MoSi2 sono disponibili in diverse configurazioni standard. Le più comuni sono gli elementi a forma di W, a forma di U, a forma di L e dritti (o di tipo I). Ogni design è ingegnerizzato per adattarsi a diverse geometrie del forno, requisiti di montaggio ed esigenze di densità di potenza, consentendo un'integrazione flessibile in una vasta gamma di apparecchiature ad alta temperatura.

Mentre la forma dell'elemento ne determina l'adattamento fisico all'interno di un forno, la vera sfida consiste nell'abbinare le sue proprietà materiali al tuo processo specifico, inclusa l'atmosfera del forno, la velocità di ciclaggio termico e il potenziale di contaminazione.

Uno sguardo più approfondito a ciascuna forma di elemento

La forma di un elemento in MoSi2 è la sua caratteristica più visibile e influenza direttamente il modo in cui viene installato e come distribuisce il calore. La scelta è guidata principalmente dal design e dai vincoli del tuo forno.

L'elemento a forma di U

Questa è una delle forme più comuni e versatili. È costituito da due gambe verticali (steli) collegate alla base, che assomigliano alla lettera "U". Questi elementi sono tipicamente appesi verticalmente dalla parte superiore della camera del forno.

L'elemento a forma di W

Simile alla forma a U, l'elemento a forma di W è costituito da tre gambe verticali. Questo design può fornire una maggiore concentrazione di potenza in una data area ed è spesso utilizzato in applicazioni che richiedono un riscaldamento più intenso e uniforme.

L'elemento a forma di L

L'elemento a forma di L è piegato con un angolo di 90 gradi. Questa configurazione è eccezionalmente utile per il riscaldamento dal fondo di un forno o per aggirare ostacoli interni dove un elemento verticale dritto non si adatterebbe.

L'elemento dritto (Tipo I)

Come suggerisce il nome, queste sono semplici aste dritte. Possono essere montati verticalmente o orizzontalmente e sono spesso utilizzati quando è richiesto un riscaldamento diretto e mirato o in forni con specifiche capacità di montaggio laterale o sul tetto.

Considerazioni operative critiche oltre la forma

La scelta del giusto elemento in MoSi2 comporta più della semplice selezione di una forma che si adatti. L'ambiente operativo è il fattore più importante che determina le prestazioni e la durata dell'elemento.

L'importanza del controllo dell'atmosfera

Gli elementi standard in MoSi2 sono progettati per funzionare esclusivamente in aria o in ambienti a gas inerte. Lo strato protettivo di silice (SiO2) che si forma sulla superficie dell'elemento ad alte temperature è stabile in queste condizioni.

L'esposizione a gas attivi o riducenti come idrogeno (H2), cloro (Cl2) o anidride solforosa (SO2) degraderà rapidamente l'elemento e ne causerà un guasto prematuro.

Strutture di supporto richieste

Questi elementi operano a temperature estreme e devono essere tenuti in posizione con materiali in grado di resistere al calore senza cedere.

I supporti e i vassoi in allumina ad alta purezza sono lo standard del settore. Questi materiali offrono un'eccellente stabilità termica e sono chimicamente non reattivi, garantendo che non si deformino, si fondano o contaminino gli elementi o il processo.

Comprendere i recenti progressi e i compromessi

Sebbene gli elementi standard in MoSi2 abbiano chiari limiti, la tecnologia si è evoluta per soddisfare applicazioni più esigenti. Comprendere questi sviluppi è fondamentale per evitare errori comuni.

Elementi standard rispetto a quelli specializzati

È fondamentale distinguere tra un elemento standard e uno progettato per un processo specifico e impegnativo. L'utilizzo di un elemento standard in un ambiente incompatibile è una causa frequente di guasto.

Nuovi design per applicazioni esigenti

I recenti progressi hanno prodotto elementi in MoSi2 specializzati ottimizzati per esigenze specifiche. Questi includono design per:

- Cicli termici rapidi in forni da laboratorio e di sinterizzazione.

- Processi sensibili alla contaminazione che richiedono elevata purezza.

- Funzionamento in specifiche atmosfere reattive, come l'azoto.

Questi elementi avanzati rappresentano un passo avanti significativo, ma devono essere specificati correttamente per l'applicazione prevista. Verifica sempre la compatibilità atmosferica dell'elemento con il produttore.

Come selezionare l'elemento giusto per la tua applicazione

La tua scelta finale dovrebbe bilanciare il design fisico del forno con le esigenze chimiche e termiche del tuo processo.

- Se la tua attenzione principale è un forno da laboratorio o industriale standard in aria: Un elemento a forma di U o a forma di W è probabilmente la tua scelta più affidabile ed economica.

- Se il tuo forno presenta una geometria unica o vincoli di accesso: Considera elementi a forma di L o dritti per un riscaldamento mirato o per il posizionamento attorno agli ostacoli.

- Se il tuo processo comporta rapidi cambiamenti di temperatura o materiali sensibili: Devi guardare oltre le forme standard a elementi specializzati progettati per il ciclo termico e la bassa contaminazione.

- Se devi operare in qualsiasi atmosfera diversa dall'aria o dal gas inerte: Non utilizzare un elemento standard in MoSi2; consulta un produttore riguardo alle formulazioni avanzate progettate specificamente per il tuo gas di processo.

La selezione dell'elemento corretto è una questione di allineare la sua forma fisica e la scienza dei materiali con le precise esigenze del tuo ambiente ad alta temperatura.

Tabella riassuntiva:

| Tipo di forma | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Forma a U | Versatile, appeso verticalmente, due gambe | Forni da laboratorio e industriali standard in aria |

| Forma a W | Elevata concentrazione di potenza, tre gambe | Riscaldamento uniforme in applicazioni intense |

| Forma a L | Piegatura a 90 gradi, posizionamento flessibile | Riscaldamento dal basso o attorno agli ostacoli |

| Dritto (Tipo I) | Asta semplice, montaggio verticale/orizzontale | Riscaldamento diretto e mirato in configurazioni specifiche |

Pronto a migliorare l'efficienza del tuo laboratorio con il perfetto elemento riscaldante in MoSi2? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Non lasciare che la selezione degli elementi ti freni: contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi processi ad alta temperatura ed estendere la vita utile delle apparecchiature!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento