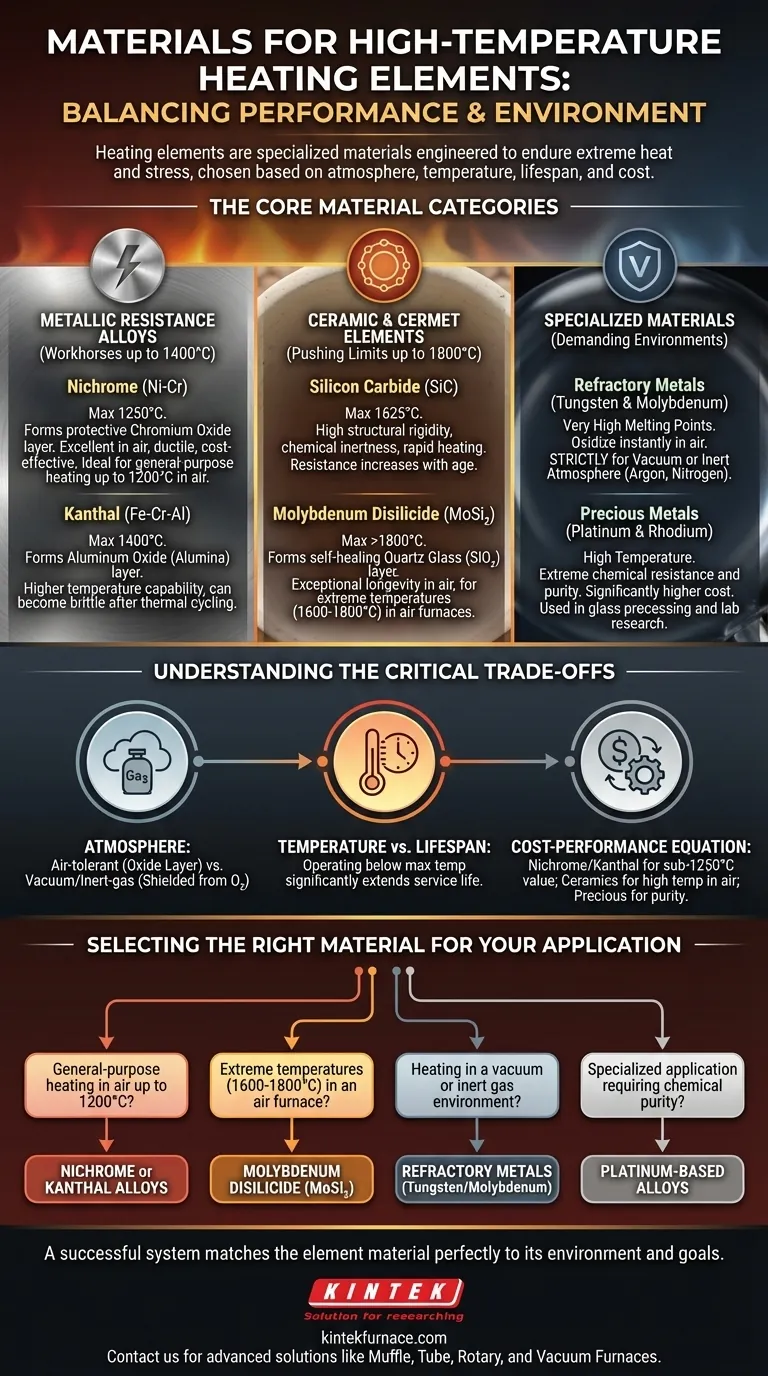

Nelle applicazioni ad alta temperatura, gli elementi riscaldanti non sono realizzati con conduttori comuni, ma con materiali specializzati progettati per sopportare calore e stress estremi. Questi materiali rientrano principalmente in tre categorie: leghe metalliche resistenti come Nichrome e Kanthal, ceramiche avanzate come il carburo di silicio e metalli refrattari come il tungsteno, ciascuno scelto per una combinazione unica di resistenza al calore, durabilità e stabilità ambientale.

La selezione di un materiale per elementi riscaldanti non riguarda la ricerca della singola opzione "migliore". È una decisione ingegneristica precisa che bilancia la massima temperatura richiesta con l'atmosfera operativa, la durata e il costo complessivo del sistema.

I cavalli da battaglia: leghe metalliche resistenti

Le leghe metalliche sono la scelta più comune per il riscaldamento industriale e commerciale fino a circa 1250°C (2280°F). Offrono un eccellente equilibrio tra prestazioni, lavorabilità e costo.

Nichel-Cromo (Nichrome)

Il Nichrome, tipicamente una lega di 80% nichel e 20% cromo, è spesso considerato lo standard del settore. La sua forza principale è la formazione di uno strato esterno protettivo e aderente di ossido di cromo quando riscaldato.

Questo strato di ossido impedisce al materiale sottostante di ossidarsi ulteriormente, conferendo al Nichrome prestazioni eccellenti e una lunga durata in aria. È anche altamente duttile e facile da formare in bobine.

Ferro-Cromo-Alluminio (Kanthal)

Kanthal (un marchio per leghe Fe-Cr-Al) è un'alternativa leader al Nichrome, in grado di raggiungere temperature ancora più elevate, a volte fino a 1400°C (2550°F).

Invece di uno strato di ossido di cromo, Fe-Cr-Al forma uno strato di ossido di alluminio (allumina). Questo strato fornisce una protezione superiore a temperature più elevate, ma può rendere il materiale più fragile dopo cicli termici rispetto al Nichrome.

Spingere i limiti: elementi ceramici e cermet

Per temperature oltre le capacità delle leghe metalliche, sono necessari elementi a base ceramica. Questi materiali possono operare in modo affidabile in aria a temperature dove anche le migliori leghe fallirebbero.

Disiliciuro di Molibdeno (MoSi₂)

Il MoSi₂ è un composito ceramico-metallico (cermet) utilizzato per i forni ad aria ad alta temperatura più esigenti, in grado di operare sopra i 1800°C (3270°F).

Quando riscaldato, forma uno strato protettivo di vetro di quarzo (biossido di silicio) sulla sua superficie. Questo strato è auto-riparante; se si crepa, il materiale sottostante si riossida per sigillare la fessura, fornendo una longevità eccezionale all'elemento.

Carburo di Silicio (SiC)

Gli elementi in Carburo di Silicio sono noti per la loro elevata rigidità strutturale e inerzia chimica, che consente di utilizzarli in vari processi senza contaminare il prodotto.

Possono operare a temperature molto elevate (fino a 1625°C / 2957°F) e hanno un'elevata conduttività termica, consentendo un riscaldamento rapido. Tuttavia, la loro resistenza elettrica tende ad aumentare con l'età, il che deve essere considerato nella progettazione dell'alimentazione.

Materiali specializzati per ambienti esigenti

Alcune applicazioni hanno vincoli unici, come l'assenza di ossigeno o la necessità di estrema purezza, che richiedono un'altra classe di materiali.

Metalli Refrattari (Tungsteno e Molibdeno)

Il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente alti, ma si ossidano e falliscono quasi istantaneamente se riscaldati in presenza di aria.

Il loro uso è quindi strettamente limitato a forni a vuoto o a quelli con un'atmosfera inerte controllata (come argon o azoto). In questi ambienti, forniscono un riscaldamento stabile e affidabile ad alta temperatura.

Metalli Preziosi (Platino e Rodio)

Il Platino e le sue leghe con il rodio sono utilizzati in applicazioni altamente specializzate, come nell'industria del vetro o nella ricerca di laboratorio.

Il loro vantaggio principale è l'estrema resistenza chimica e stabilità, che previene la contaminazione del materiale riscaldato. Questa prestazione ha un costo significativamente più elevato, limitandone l'uso ad applicazioni in cui la purezza è fondamentale.

Comprendere i compromessi

Scegliere il materiale sbagliato è un errore comune e costoso. La decisione dipende da tre fattori: atmosfera, temperatura e costo.

Il ruolo critico dell'atmosfera

Questo è il fattore più importante. L'uso di un materiale come il tungsteno in un forno ad aria porterà a un guasto immediato.

I materiali tolleranti all'aria come Nichrome, Kanthal, SiC e MoSi₂ sono progettati per formare uno strato protettivo di ossido. I materiali per vuoto/gas inerte come Tungsteno e Molibdeno non hanno questa capacità e devono essere protetti dall'ossigeno.

Bilanciare temperatura e durata

Ogni elemento riscaldante ha una temperatura operativa massima raccomandata. Tuttavia, far funzionare un elemento costantemente alla sua temperatura massima assoluta ne accorcerà drasticamente la vita utile.

Per una durata e affidabilità ottimali, è buona pratica selezionare un materiale la cui temperatura massima sia significativamente superiore alla temperatura operativa prevista.

L'equazione costo-prestazioni

Il costo spesso detta la scelta finale. Nichrome e Kanthal offrono le migliori prestazioni per il loro costo nella gamma sotto i 1250°C.

Gli elementi ceramici come SiC e MoSi₂ rappresentano un investimento iniziale più elevato ma sono necessari per raggiungere temperature più alte in aria. I metalli preziosi e i metalli refrattari sono riservati ad applicazioni in cui le loro proprietà uniche non sono negoziabili.

Selezione del materiale giusto per la tua applicazione

Usa il tuo obiettivo primario per guidare la tua selezione.

- Se il tuo obiettivo principale è il riscaldamento generico in aria fino a 1200°C: le leghe Nichrome o Kanthal sono le scelte più affidabili ed economiche.

- Se il tuo obiettivo principale è raggiungere temperature estreme (1600-1800°C) in un forno ad aria: il Disiliciuro di Molibdeno (MoSi₂) è il materiale superiore grazie alle sue proprietà auto-riparanti.

- Se il tuo obiettivo principale è il riscaldamento in un ambiente sotto vuoto o gas inerte: i metalli refrattari come il Tungsteno o il Molibdeno sono necessari per prevenire il guasto ossidativo.

- Se il tuo obiettivo principale è un'applicazione specializzata che richiede purezza chimica, come la lavorazione del vetro: le leghe a base di Platino sono lo standard, nonostante il loro costo elevato.

In definitiva, un sistema ad alta temperatura di successo è definito dalla selezione del materiale dell'elemento che si adatta perfettamente al suo ambiente operativo e agli obiettivi di prestazione.

Tabella riassuntiva:

| Tipo di Materiale | Materiali Chiave | Temperatura Max (°C) | Caratteristiche Chiave |

|---|---|---|---|

| Leghe Metalliche | Nichrome, Kanthal | Fino a 1400 | Buona resistenza all'ossidazione, conveniente, duttile |

| Ceramiche/Cermet | SiC, MoSi₂ | Fino a 1800 | Alta temp. in aria, auto-riparante, rigido |

| Metalli Refrattari | Tungsteno, Molibdeno | Molto alta | Per vuoto/gas inerte, alto punto di fusione |

| Metalli Preziosi | Platino, Rodio | Alta | Purezza estrema, resistenza chimica |

Pronto a ottimizzare i tuoi processi ad alta temperatura? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione i requisiti unici di diversi laboratori. Contattaci oggi per discutere come i nostri elementi riscaldanti possono migliorare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata