Il ruolo primario di una coppia di termocoppie ad alta precisione è quello di fornire un feedback accurato e in tempo reale che mantenga la fusione dell'alluminio 6063 all'interno di una rigorosa finestra di processo. In un forno a resistenza, dove l'inerzia termica può essere elevata, questi sensori impediscono alla temperatura di deviare in intervalli che degradano chimicamente la lega o compromettono il suo flusso fisico.

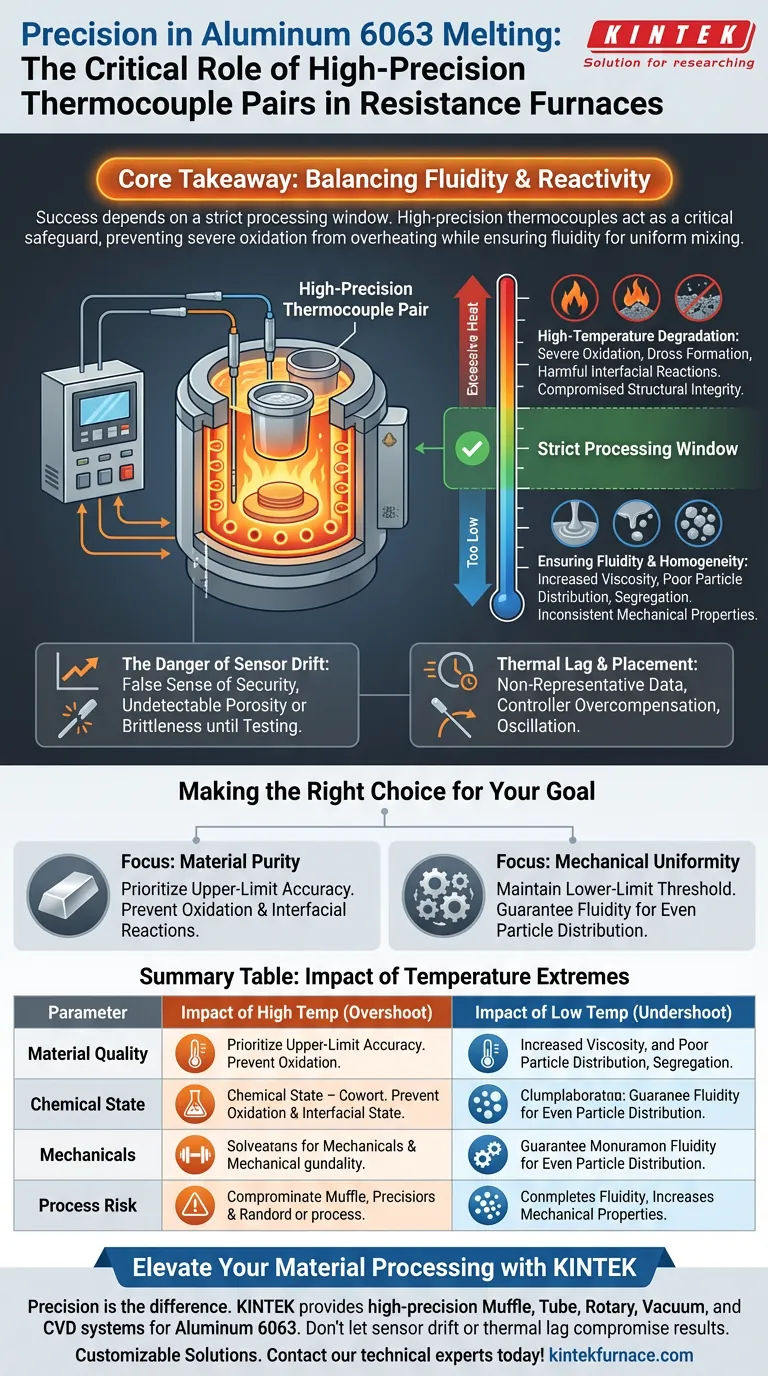

Concetto chiave Il successo nella fusione dell'alluminio 6063 si basa sul bilanciamento tra fluidità e reattività chimica. Una coppia di termocoppie ad alta precisione funge da salvaguardia critica, prevenendo la grave ossidazione causata dal surriscaldamento e garantendo al contempo che il metallo rimanga sufficientemente fluido per una miscelazione uniforme e una distribuzione delle particelle.

La criticità della finestra termica

Prevenire il degrado ad alta temperatura

Il limite superiore del tuo intervallo di temperatura è definito dalla stabilità chimica. Se la termocoppia riporta dati inaccurati, il forno potrebbe superare inconsapevolmente la temperatura target.

Il calore eccessivo innesca una grave ossidazione, creando una scoria che rovina la qualità del materiale. Inoltre, nel contesto dei compositi a matrice di alluminio, il surriscaldamento porta a dannose reazioni interfaciali tra la lega di alluminio e le particelle di rinforzo, compromettendo l'integrità strutturale del prodotto finale.

Garantire fluidità e omogeneità

Il limite inferiore della tua finestra di processo è definito dalla viscosità. È necessario un monitoraggio accurato del limite inferiore per garantire che la fusione mantenga una fluidità sufficiente.

Se la temperatura scende troppo a causa di un errore del sensore, la viscosità dell'alluminio aumenta in modo significativo. Questa mancanza di fluidità impedisce la distribuzione uniforme delle particelle durante la miscelazione, portando a segregazione e proprietà meccaniche incoerenti nella lega solidificata.

Comprendere i rischi e i compromessi

Il pericolo della deriva del sensore

Anche le termocoppie ad alta precisione possono deviare nel tempo a causa dei cicli termici e dell'attacco chimico dell'ambiente del forno.

Affidarsi a un singolo sensore o a una coppia non calibrata può creare un falso senso di sicurezza. Se la lettura di "precisione" devia solo di pochi gradi al di fuori della finestra ideale, potresti riscontrare porosità o fragilità che sono rilevabili solo durante i test meccanici.

Ritardo termico e posizionamento

Un forno a resistenza fornisce un campo termico stabile, ma non cambia temperatura istantaneamente.

Spesso c'è un ritardo tra l'apporto di energia e la variazione della temperatura di fusione. Se la coppia di termocoppie è posizionata male, ad esempio troppo vicino agli elementi riscaldanti o troppo lontano dal centro del crogiolo, fornirà dati non rappresentativi, portando il controllore a sovra-compensare e oscillare attorno al setpoint.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia del tuo processo di fusione, allinea la tua strategia di controllo termico con i tuoi specifici obiettivi di qualità:

- Se la tua priorità è la purezza del materiale: Dai priorità all'accuratezza del limite superiore della tua coppia di termocoppie per prevenire ossidazione e reazioni interfaciali.

- Se la tua priorità è l'uniformità meccanica: Assicurati che la coppia di termocoppie sia calibrata per mantenere la soglia di temperatura inferiore, garantendo la fluidità necessaria per una distribuzione uniforme delle particelle.

Il monitoraggio di precisione è l'unico modo per trasformare il potenziale della lega grezza in proprietà del materiale coerenti e ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Impatto di alta temperatura (superamento) | Impatto di bassa temperatura (sottovalutazione) |

|---|---|---|

| Qualità del materiale | Grave ossidazione e formazione di scorie | Aumento della viscosità e scarsa fluidità |

| Stato chimico | Dannose reazioni interfaciali | Potenziale segregazione delle particelle |

| Meccanica | Integrità strutturale compromessa | Distribuzione non uniforme dei rinforzi |

| Rischio di processo | Degrado chimico della lega | Miscelazione e solidificazione non uniformi |

Eleva la tua lavorazione dei materiali con KINTEK

La precisione è la differenza tra una lega ad alte prestazioni e un lotto sprecato. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione progettati per soddisfare le rigorose esigenze termiche della lavorazione dell'alluminio 6063.

I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili in base alle tue esigenze uniche, garantendo il raggiungimento della finestra termica esatta richiesta per una omogeneità e purezza superiori. Non lasciare che la deriva del sensore o il ritardo termico compromettano i tuoi risultati.

Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per la tua applicazione di laboratorio o industriale!

Guida Visiva

Riferimenti

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi degli elementi riscaldanti a lamina incisa? Ottenere uniformità di calore superiore e risposta rapida

- Cosa rende unici gli elementi riscaldanti PTC polimerici? Scopri la sicurezza intrinseca e l'autoregolazione

- A cosa si riferisce il tipo SC negli elementi riscaldanti in carburo di silicio? Scopri i suoi vantaggi di calore uniforme

- Come vengono imballati e maneggiati gli elementi riscaldanti in carburo di silicio di tipo SC? Garantire longevità ed evitare danni

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Perché le leghe sono utilizzate nei dispositivi di riscaldamento elettrico? Scopri la chiave per una generazione di calore durevole ed efficiente

- Come si determina il fabbisogno di potenza per i riscaldatori? Calcolare il fabbisogno energetico per un riscaldamento efficiente

- Perché il posizionamento preciso di una termocoppia di tipo K vicino al campione è fondamentale? Garantire l'accuratezza della ricerca sul minerale di ferro di picco