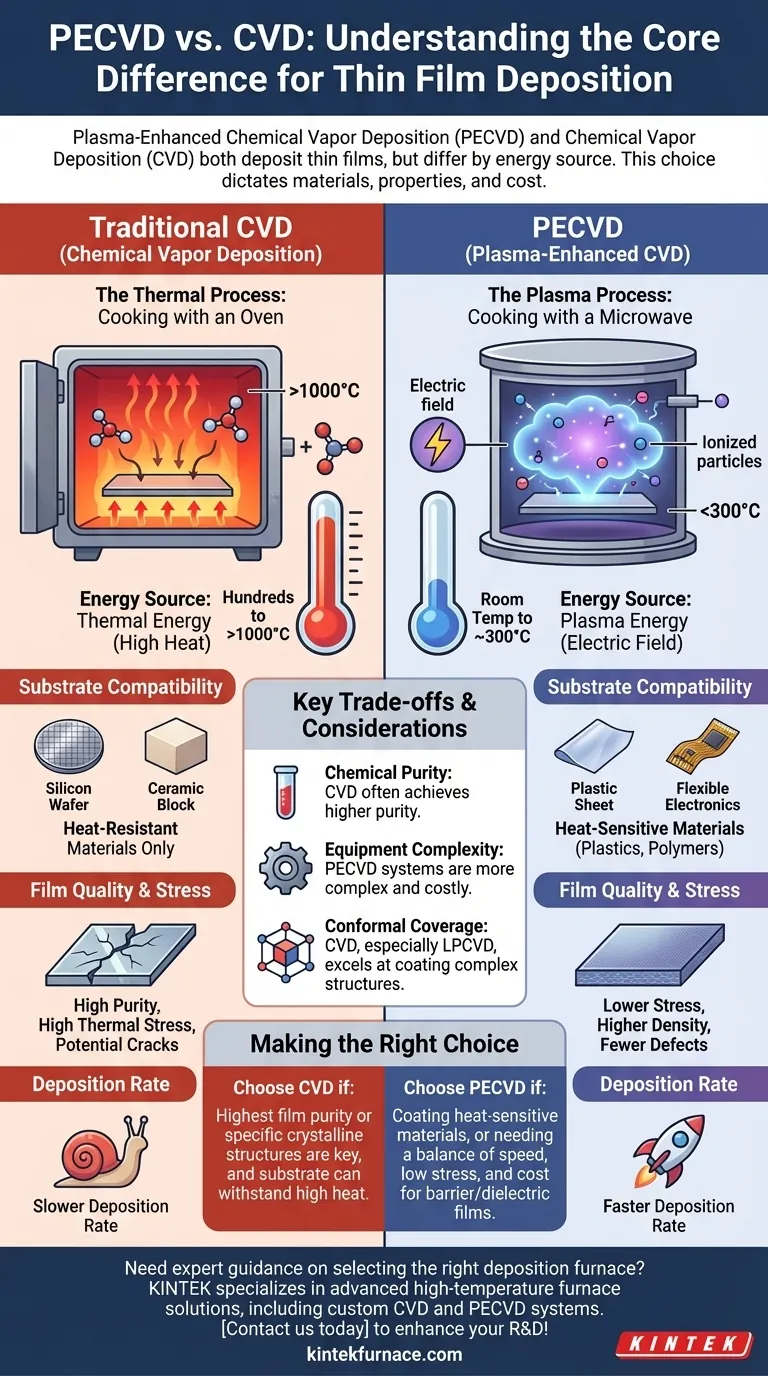

In sostanza, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un metodo per depositare film sottili su un substrato. Si differenzia dalla Deposizione Chimica da Vapore (CVD) standard utilizzando il plasma per energizzare i gas precursori, consentendo al processo di deposizione di avvenire a temperature significativamente più basse. Mentre la CVD tradizionale si basa puramente sull'alto calore per guidare le reazioni chimiche, la PECVD utilizza un campo elettrico per creare un ambiente di plasma reattivo.

La scelta fondamentale tra CVD e PECVD è una scelta della fonte di energia. La CVD utilizza energia termica (calore elevato), mentre la PECVD utilizza energia del plasma. Questa singola differenza determina quali materiali è possibile rivestire, le proprietà del film risultante e il costo e la complessità complessivi del processo.

La Differenza Fondamentale: Come Viene Fornita l'Energia

Per comprendere la distinzione, pensala come la differenza tra cucinare con un forno tradizionale e un microonde. Entrambi cuociono il cibo, ma utilizzano meccanismi di trasferimento energetico completamente diversi.

Come Funziona la CVD Tradizionale

La CVD tradizionale è un processo puramente termico. I gas precursori vengono introdotti in un forno ad alta temperatura, che opera spesso da diverse centinaia a oltre mille gradi Celsius.

Il calore intenso fornisce l'energia di attivazione necessaria per scomporre le molecole di gas e farle reagire e depositare come film solido sul substrato riscaldato. È semplice, robusto ed efficace.

Come Funziona la PECVD

La PECVD introduce un nuovo ingrediente: il plasma. Invece di fare affidamento esclusivamente sul calore, viene applicato un campo elettrico (tipicamente a radiofrequenza o a microonde) al gas, ionizzandolo e creando un plasma.

Questo plasma è una miscela altamente reattiva di ioni, elettroni e radicali liberi. Queste particelle energizzate hanno energia sufficiente per guidare le reazioni chimiche per la deposizione, anche a temperature del substrato molto più basse (dalla temperatura ambiente a circa 300°C).

Implicazioni Pratiche della Differenza di Temperatura

La temperatura operativa più bassa della PECVD non è solo un dettaglio minore; è il vantaggio determinante che apre applicazioni e capacità completamente nuove.

Compatibilità del Substrato

Questa è la conseguenza più significativa. L'alto calore della CVD ne limita l'uso a substrati che possono resistere a temperature estreme, come wafer di silicio, ceramiche e alcuni metalli.

Il processo a bassa temperatura della PECVD consente la deposizione di film di alta qualità su materiali sensibili al calore come plastiche, polimeri e dispositivi elettronici complessi che verrebbero danneggiati o distrutti da un processo CVD tradizionale.

Qualità del Film e Stress

Le alte temperature possono introdurre un significativo stress termico in un film durante il raffreddamento, causando potenzialmente crepe o delaminazione. Ciò è particolarmente vero quando il film e il substrato hanno coefficienti di espansione termica diversi.

Poiché la PECVD opera a temperature più basse, i film risultanti mostrano tipicamente uno stress interno molto più basso, una densità superiore e meno difetti a foro di spillo.

Velocità di Deposizione ed Efficienza

Il plasma energizzato nella PECVD porta spesso a velocità di deposizione più elevate rispetto alla CVD termica. Ciò può ridurre i tempi di produzione e il consumo di energia, rendendo il processo più conveniente per molte applicazioni.

Comprendere i Compromessi

Scegliere la PECVD non è privo di compromessi. L'introduzione del plasma aggiunge complessità e crea un insieme diverso di sfide.

Purezza Chimica e Contaminazione

L'ambiente del plasma è chimicamente complesso. Ciò può portare all'incorporazione di altri elementi, in particolare idrogeno dai gas precursori, nel film depositato.

Sebbene non sia sempre un aspetto negativo, ciò significa che i film prodotti dalla CVD termica tradizionale possono spesso raggiungere un livello più elevato di purezza chimica, il che è fondamentale per alcune applicazioni elettroniche ad alte prestazioni.

Complessità dell'Attrezzatura

Un sistema PECVD è intrinsecamente più complesso di un forno CVD standard. Richiede una camera a vuoto, un sistema di erogazione del gas e una fonte di alimentazione (come un generatore RF) per creare e sostenere il plasma. Ciò può aumentare il costo iniziale di capitale e i requisiti di manutenzione.

Copertura Conforme

La CVD tradizionale, in particolare la CVD a bassa pressione (LPCVD), è nota per la sua eccellente capacità di rivestire uniformemente strutture complesse tridimensionali (nota come conformità).

Sebbene la PECVD possa ottenere una buona copertura, gli effetti della linea di vista e della guaina di plasma possono talvolta rendere più difficile ottenere rivestimenti perfettamente conformi su topografie intricate rispetto ad alcune tecniche CVD termiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare PECVD o CVD non riguarda quale sia "migliore", ma quale sia lo strumento giusto per il tuo specifico obiettivo ingegneristico.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore (come polimeri o elettronica flessibile): la PECVD è la scelta definitiva e spesso l'unica grazie al suo funzionamento a bassa temperatura.

- Se la tua attenzione principale è il raggiungimento della massima purezza del film possibile o di specifiche strutture cristalline: la CVD tradizionale ad alta temperatura è spesso il metodo superiore, a condizione che il substrato possa tollerare il calore.

- Se la tua attenzione principale è bilanciare velocità di deposizione, basso stress e costo per film barriera o dielettrici per uso generale: la PECVD offre una soluzione potente e altamente versatile.

In definitiva, comprendere la differenza fondamentale tra energia termica ed energia del plasma ti consente di selezionare la tecnica di deposizione precisa per il tuo materiale e la tua applicazione.

Tabella Riassuntiva:

| Caratteristica | CVD | PECVD |

|---|---|---|

| Fonte di Energia | Termica (calore elevato) | Plasma (campo elettrico) |

| Temperatura Operativa | Alta (centinaia fino a oltre 1000°C) | Bassa (temperatura ambiente fino a ~300°C) |

| Compatibilità Substrato | Materiali resistenti al calore (es. silicio, ceramiche) | Materiali sensibili al calore (es. plastiche, polimeri) |

| Qualità del Film | Alta purezza, potenziale stress termico | Minore stress, maggiore densità, meno difetti |

| Velocità di Deposizione | Più lenta | Più veloce |

| Complessità Attrezzatura | Inferiore | Superiore |

Hai bisogno di una guida esperta sulla scelta del forno di deposizione giusto per il tuo laboratorio? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD e PECVD, adattati alle tue esigenze sperimentali uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni ottimali per i tuoi materiali e le tue applicazioni. Contattaci oggi stesso per discutere come i nostri prodotti possono migliorare la tua ricerca e il tuo sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona il processo PECVD? Abilitare la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili