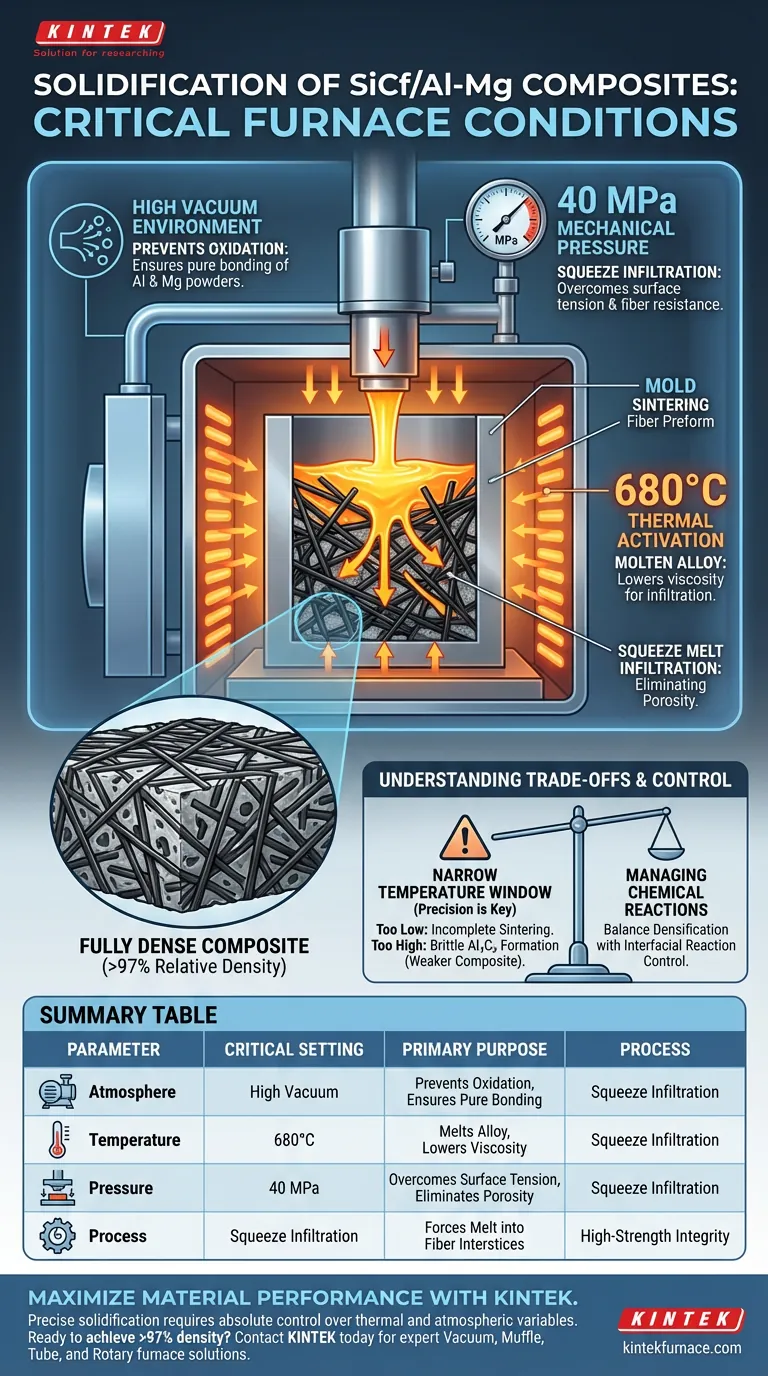

Un forno per sinterizzazione sottovuoto funziona come una camera di reazione ad alta precisione. Per garantire la solidificazione di successo dei compositi SiCf/Al-Mg, il sistema crea un ambiente sottovuoto per prevenire l'ossidazione e riscalda il materiale a 680°C. Contemporaneamente, gli stampi associati, accoppiati con un dispositivo di pressatura esterno, applicano una pressione meccanica costante di 40 MPa per forzare la lega fusa nelle fibre di rinforzo.

L'obiettivo principale di questa configurazione è l'infiltrazione di metallo fuso sotto pressione. Sincronizzando calore elevato (680°C) con una significativa pressione meccanica (40 MPa) in un ambiente sottovuoto, il sistema forza la fusione alluminio-magnesio negli interstizi più profondi delle fibre, eliminando efficacemente la porosità e raggiungendo una densità relativa superiore al 97%.

Creare l'ambiente ideale per la solidificazione

Per ottenere un composito ad alte prestazioni, il forno deve controllare l'atmosfera e l'energia termica con estrema precisione.

Il ruolo critico del vuoto

La funzione principale dell'ambiente sottovuoto è la prevenzione dell'ossidazione. Le polveri di alluminio e magnesio sono altamente reattive; senza un vuoto, si ossiderebbero rapidamente durante il riscaldamento. Il vuoto garantisce che le polveri metalliche rimangano pure, prevenendo la formazione di strati di ossido che inibirebbero il legame.

Attivazione termica a 680°C

Il forno deve raggiungere e mantenere una temperatura specifica di 680°C. A questa temperatura, la lega alluminio-magnesio diventa fusa, abbassando la sua viscosità sufficientemente da fluire attraverso il rinforzo in fibra. Questo stato termico è il prerequisito per il processo di infiltrazione.

La meccanica della densificazione

Calore e vuoto da soli sono spesso insufficienti per densificare completamente un composito rinforzato con fibre. Gli stampi e la pressione meccanica forniscono la forza fisica necessaria.

Infiltrazione ad alta pressione

Gli stampi associati utilizzano un dispositivo di pressatura esterno per esercitare una pressione di 40 MPa. Questo non è un processo di fusione passivo; è un'iniezione attiva. La pressione supera la tensione superficiale del fuso e la resistenza della rete di fibre.

Eliminazione della porosità

La combinazione di pressione e stato liquido consente alla fusione di penetrare negli interstizi delle fibre (i piccoli spazi tra le fibre). Questa azione di "spremitura" espelle i vuoti e riempie gli spazi che la gravità da sola non potrebbe raggiungere, risultando in un materiale quasi completamente denso.

Comprendere i compromessi

Sebbene alte temperature e pressioni siano necessarie per la densità, introducono sensibilità al processo che devono essere gestite attentamente per evitare di degradare il materiale.

La stretta finestra di temperatura

È essenziale un controllo preciso della temperatura. Mentre 680°C sono necessari per l'infiltrazione in questo specifico processo, le deviazioni possono essere dannose. Se la temperatura è troppo bassa, la sinterizzazione rimane incompleta e la porosità persiste.

Gestione delle reazioni chimiche

Esiste un rischio associato ad alte temperature e tempi di mantenimento prolungati. Calore o durata eccessivi possono portare alla formazione di carburo di alluminio (Al4C3) fragile all'interfaccia. Questo crea un compromesso: è necessario calore per il flusso, ma troppo calore crea fasi fragili che indeboliscono il composito. Il processo deve bilanciare la densificazione con il controllo delle reazioni chimiche interfacciali.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici che privilegi nel ciclo del forno determineranno le proprietà finali del tuo composito.

- Se il tuo obiettivo principale è l'integrità strutturale: Dai priorità al mantenimento della piena pressione di 40 MPa durante la fase di solidificazione per garantire che la densità relativa rimanga superiore al 97%.

- Se il tuo obiettivo principale è la conduttività termica/elettrica: Concentrati sulla regolazione precisa della temperatura, assicurando che il calore sia sufficiente per il legame ma rigorosamente controllato per prevenire la formazione di fasi fragili resistive.

Il successo dipende dall'applicazione sincronizzata di energia termica e forza meccanica all'interno di un ambiente sottovuoto protetto.

Tabella riassuntiva:

| Parametro | Impostazione critica | Scopo principale |

|---|---|---|

| Atmosfera | Alto vuoto | Previene l'ossidazione delle polveri Al-Mg e garantisce un legame puro. |

| Temperatura | 680°C | Fonde la lega e abbassa la viscosità per l'infiltrazione negli spazi delle fibre. |

| Pressione | 40 MPa | Supera la tensione superficiale per eliminare la porosità e ottenere una densità >97%. |

| Processo | Infiltrazione sotto pressione | Forza la fusione negli interstizi delle fibre per creare un'integrità strutturale ad alta resistenza. |

Massimizza le prestazioni del tuo materiale con KINTEK

La solidificazione precisa di compositi avanzati come SiCf/Al-Mg richiede un controllo assoluto sulle variabili termiche e atmosferiche. KINTEK fornisce sistemi di forni sottovuoto, muffole e forni ad alta temperatura personalizzabili leader del settore, progettati per rigorosi requisiti di ricerca e sviluppo e di produzione.

Sia che tu abbia bisogno di sistemi specializzati sottovuoto o CVD per l'infiltrazione sotto pressione o di forni a tubo e rotativi su misura per la lavorazione dei materiali, il nostro team di esperti R&D è pronto a progettare una soluzione per le tue esigenze uniche.

Pronto a ottenere una densità relativa >97% nei tuoi materiali? Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto.

Guida Visiva

Riferimenti

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione di un forno a gas di grafite ad alta temperatura nella sinterizzazione della nitruro di silicio (Si3N4)?

- Quali sono le caratteristiche di controllo del sistema del forno a vuoto? Ottenete una lavorazione termica precisa per il vostro laboratorio

- In che modo la sinterizzazione sotto vuoto migliora le tolleranze dimensionali? Ottenere un Ritiro Uniforme e Precisione

- Qual è uno degli usi più importanti dei forni per trattamenti termici sottovuoto nell'aerospaziale? Ottenere una resistenza superiore nelle leghe per aeromobili

- Quali sono le principali applicazioni dei forni a vuoto spinto? Sbloccare purezza e precisione nella lavorazione dei materiali

- Qual è la funzione dei sistemi computerizzati nei forni a vuoto moderni? Ottenere precisione e ripetibilità incrollabili

- Qual è la necessità di utilizzare un forno di essiccazione sottovuoto prima dell'LPBF? Garantire purezza e densità nella stampa 3D di metallo

- Qual è la funzione di un forno di trattamento termico nel trattamento T4 di SiC/Al? Migliorare la resistenza e l'uniformità del composito