Nella produzione aerospaziale, uno degli usi più importanti di un forno per trattamenti termici sottovuoto è il trattamento termico di precisione delle leghe di alluminio ad alta resistenza. Queste leghe costituiscono la spina dorsale strutturale degli aeromobili moderni e questo processo è assolutamente fondamentale per garantire la resistenza, la durabilità e la resistenza alla fatica richieste per decenni di servizio.

Il valore fondamentale dei forni sottovuoto nell'aerospaziale non è solo riscaldare il metallo, ma creare un ambiente perfettamente controllato e privo di contaminazioni. Questo livello di controllo è non negoziabile per produrre materiali che soddisfino gli standard estremi di sicurezza e prestazione del settore.

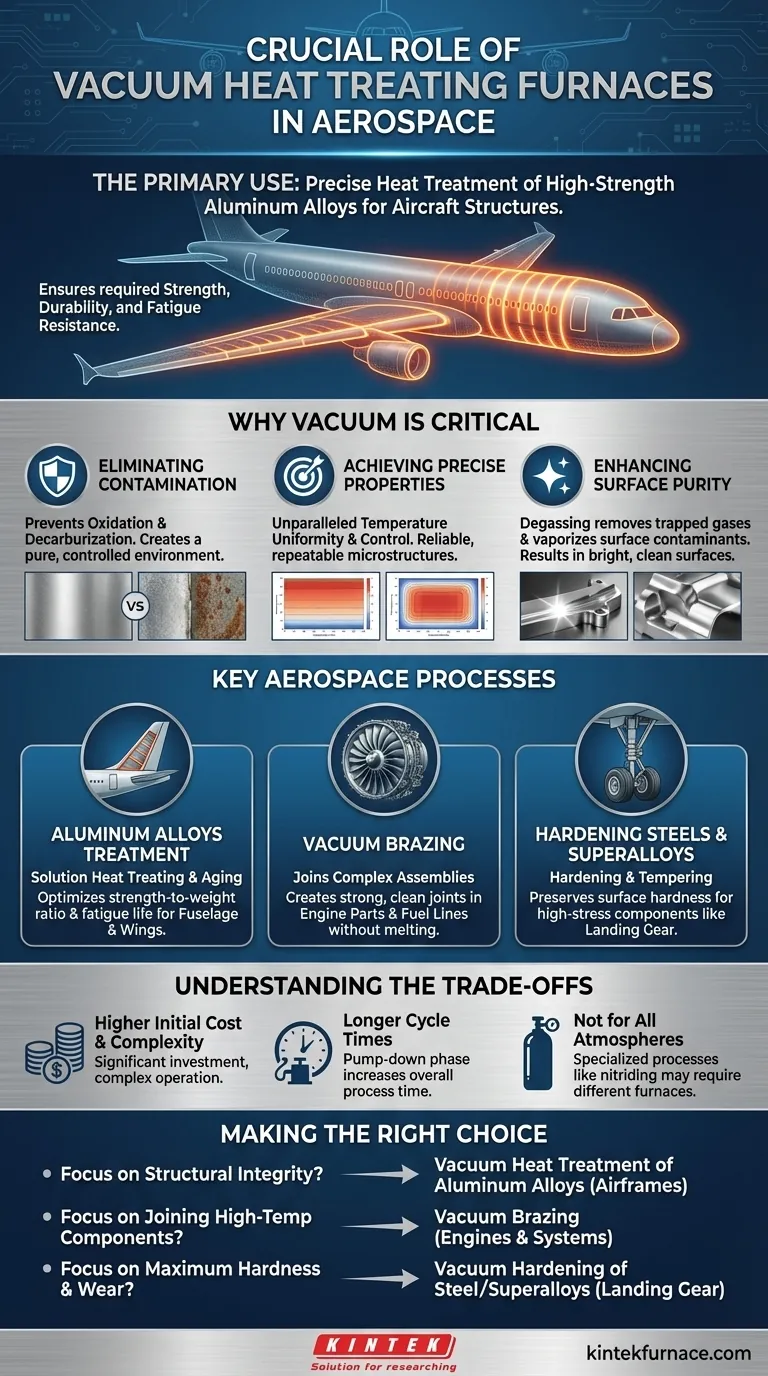

Perché il Sottovuoto è Critico per i Metalli Aerospaziali

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di eliminare le variabili che potrebbero compromettere l'integrità del materiale. Nell'aerospaziale, anche le imperfezioni microscopiche possono avere conseguenze catastrofiche.

Eliminazione della Contaminazione Atmosferica

Quando i metalli vengono riscaldati all'aria aperta, l'ossigeno e gli altri gas presenti nell'atmosfera reagiscono con la superficie del metallo. Questo processo, noto come ossidazione, può creare uno strato superficiale debole e fragile.

Un problema correlato è la decarburazione, dove il carbonio viene rimosso dalla superficie delle leghe di acciaio, riducendone la durezza e la resistenza all'usura. Un vuoto rimuove questi gas reattivi, assicurando che la superficie del materiale rimanga pura e che le sue proprietà siano coerenti ovunque.

Raggiungere Proprietà Precise e Ripetibili

I componenti aerospaziali devono soddisfare specifiche incredibilmente rigorose. I forni sottovuoto offrono un'uniformità di temperatura senza pari e un controllo sui tassi di riscaldamento e raffreddamento.

Questa precisione consente ai produttori di raggiungere in modo affidabile gli obiettivi microstrutturali esatti che definiscono la resistenza e la tenacità di un materiale. Il processo è altamente ripetibile, garantendo che il primo pezzo e il millesimo pezzo abbiano esattamente le stesse proprietà.

Miglioramento della Purezza Superficiale

L'ambiente sottovuoto ha un effetto pulente. Aiuta a estrarre i gas intrappolati all'interno del metallo (degasaggio) e a vaporizzare i contaminanti superficiali come gli oli.

Il risultato è una superficie luminosa e pulita, priva di impurità che altrimenti potrebbero diventare punti di innesco per crepe o corrosione.

Processi Aerospaziali Chiave nei Forni Sottovuoto

Sebbene il trattamento dell'alluminio sia un'applicazione primaria, i forni sottovuoto sono essenziali per una vasta gamma di altri processi aerospaziali critici.

Trattamento Termico delle Leghe di Alluminio

Questo è l'esempio quintessenziale. I componenti per la fusoliera e le ali vengono sottoposti a processi come il trattamento termico di solubilizzazione e invecchiamento sottovuoto. Questo processo a più stadi ottimizza la resistenza e la sollecitazione interna della lega, rendendola resistente alla fatica.

Brasatura Sottovuoto di Assemblaggi Complessi

La brasatura è un processo per unire parti metalliche. Sottovuoto, può creare giunti eccezionalmente forti e puliti senza fondere i componenti di base. Ciò è vitale per assemblare parti complesse come pale di turbine di motori, linee di carburante e scambiatori di calore, dove l'integrità del giunto è fondamentale.

Tempra di Acciai ad Alta Resistenza e Superleghe

I componenti che affrontano stress e usura estremi, come il carrello di atterraggio o parti del motore ad alta pressione, sono spesso realizzati in acciai speciali o superleghe a base di nichel.

La tempra e il rinvenimento sottovuoto di queste parti prevengono il degrado superficiale (decarburazione) che si verificherebbe in un forno convenzionale, preservando la durezza necessaria per un funzionamento sicuro.

Comprensione dei Compromessi

Sebbene potente, la tecnologia del vuoto non è una soluzione universale. Comporta considerazioni specifiche e viene scelta deliberatamente per i suoi vantaggi.

Costo Iniziale e Complessità Superiori

I forni sottovuoto rappresentano un investimento di capitale significativo e sono più complessi da utilizzare e mantenere rispetto ai forni a atmosfera standard.

Tempi di Ciclo del Processo Più Lunghi

Ogni ciclo richiede una fase di "pompaggio" per creare il vuoto, il che aggiunge tempo rispetto al semplice riscaldamento di un pezzo in un forno a atmosfera. Ciò può influire sulla produttività per la produzione ad alto volume.

Non Ideale per Tutte le Atmosfere

Alcuni processi di trattamento termico specializzati, come alcuni tipi di nitrurazione, richiedono l'introduzione di gas attivi specifici. Sebbene alcuni forni sottovuoto possano adattarsi a ciò, questi processi vengono spesso eseguiti in forni dedicati a atmosfera controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo di trattamento termico è dettata interamente dalla funzione del componente e dal materiale di cui è fatto.

- Se il tuo obiettivo principale è l'integrità strutturale delle fusoliere: il trattamento termico sottovuoto delle leghe di alluminio è lo standard del settore per ottenere rapporti ottimali resistenza-peso e durata a fatica.

- Se il tuo obiettivo principale è unire componenti complessi ad alta temperatura: la brasatura sottovuoto è essenziale per creare giunti forti, puri e privi di vuoti nei motori critici e nei sistemi fluidici.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura per le parti dinamiche: la tempra sottovuoto di acciai e superleghe è fondamentale per componenti come carrelli di atterraggio e cuscinetti per garantire l'integrità superficiale.

In definitiva, il controllo offerto dai forni sottovuoto è ciò che consente agli ingegneri di superare i confini della scienza dei materiali, garantendo la sicurezza e le prestazioni degli aeromobili moderni.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Uso Principale | Trattamento termico di precisione delle leghe di alluminio ad alta resistenza per strutture di aeromobili |

| Benefici Critici | Elimina ossidazione e decarburazione, garantisce un riscaldamento uniforme e migliora la purezza superficiale |

| Processi Chiave | Trattamento termico di solubilizzazione, invecchiamento, brasatura sottovuoto, tempra di acciai e superleghe |

| Ideale Per | Componenti aerospaziali come fusoliera, ali, parti di motori e carrelli di atterraggio |

Pronto a elevare la tua produzione aerospaziale con soluzioni di trattamento termico di precisione? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, personalizzate per le applicazioni aerospaziali. La nostra linea di prodotti comprende forni a Muffle, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere di come la nostra esperienza possa migliorare le prestazioni dei tuoi materiali e garantire la conformità con i rigorosi standard aerospaziali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento