Nei moderni forni a vuoto, la funzione principale dei sistemi computerizzati è automatizzare e gestire con precisione ogni fase del ciclo di trattamento termico. Questi sistemi eseguono ricette pre-programmate per controllare variabili quali temperatura, livelli di vuoto e flusso di gas, garantendo che ogni processo metallurgico venga eseguito con eccezionale precisione e coerenza, ciclo dopo ciclo.

Lo scopo principale del controllo computerizzato è elevare il trattamento termico da un mestiere variabile a un processo di produzione prevedibile e basato sui dati. Non si tratta solo di automazione; si tratta di garantire una qualità incrollabile, minimizzare errori costosi e ottimizzare l'efficienza operativa.

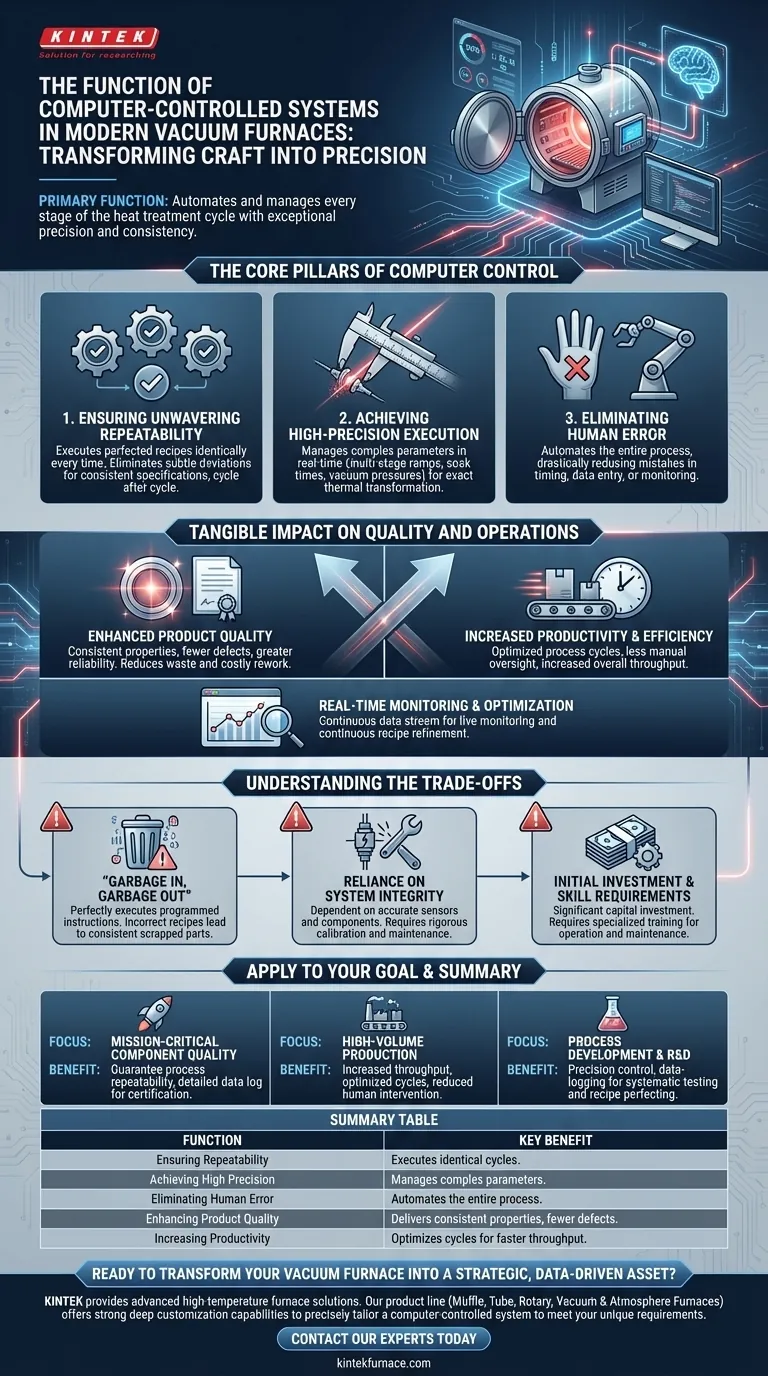

I pilastri fondamentali del controllo computerizzato

La produzione moderna, in particolare nei settori ad alto rischio come l'aerospaziale e il medicale, non può tollerare la variabilità. I sistemi computerizzati forniscono le basi per l'affidabilità concentrandosi su tre funzioni critiche.

Garantire una ripetibilità incrollabile

La funzione più cruciale di un sistema di controllo computerizzato è garantire la ripetibilità metallurgica.

Una volta che una ricetta di trattamento termico è stata perfezionata e programmata, il sistema la esegue identicamente ogni singola volta. Ciò elimina le sottili deviazioni che possono verificarsi con l'operazione manuale, garantendo che ogni lotto di pezzi soddisfi esattamente le stesse specifiche.

Ottenere un'esecuzione ad alta precisione

Questi sistemi offrono un livello di precisione impossibile da raggiungere manualmente.

Gestiscono parametri complessi in tempo reale, come velocità di rampa di temperatura a più stadi, tempi di ammollo precisi e pressioni di vuoto specifiche. Ciò garantisce che il materiale subisca la trasformazione termica esatta prevista.

Eliminare l'errore umano

Un vantaggio significativo di questa tecnologia è la drastica riduzione dell'errore umano.

L'operazione manuale del forno è soggetta a errori di temporizzazione, inserimento dati o monitoraggio del processo. Automatizzando l'intero ciclo, il sistema informatico rimuove questa variabile significativa, portando a un ambiente di produzione molto più affidabile e stabile.

L'impatto tangibile sulla qualità e sulle operazioni

L'implementazione del controllo computerizzato non è solo un aggiornamento tecnico; offre miglioramenti misurabili sia al prodotto finale che all'efficienza dell'intera operazione.

Qualità del prodotto migliorata

Il risultato diretto della precisione e della ripetibilità è un prodotto finale di qualità superiore.

I pezzi trattati in un forno a controllo computerizzato presentano proprietà metallurgiche più coerenti, meno difetti e maggiore affidabilità. Ciò porta a una riduzione degli scarti e delle costose rilavorazioni.

Aumento della produttività e dell'efficienza

L'automazione consente cicli di processo ottimizzati.

I sistemi possono essere programmati per riscaldamento e raffreddamento rapidi, ove appropriato, e il movimento del pezzo può essere preimpostato. Ciò, combinato con una minore necessità di supervisione manuale costante, aumenta la produttività complessiva del forno.

Monitoraggio e ottimizzazione in tempo reale

Questi sistemi forniscono un flusso continuo di dati su ogni ciclo del forno.

Gli operatori possono monitorare il processo in tempo reale per garantire che tutto funzioni secondo le specifiche. Inoltre, questi dati possono essere registrati e analizzati per perfezionare e ottimizzare continuamente le ricette di trattamento termico per ottenere risultati e maggiore efficienza.

Comprendere i compromessi

Sebbene i vantaggi siano considerevoli, è importante affrontare questa tecnologia con una chiara comprensione dei suoi requisiti e delle potenziali insidie.

Il principio "Garbage In, Garbage Out"

Un sistema di controllo computerizzato eseguirà le sue istruzioni programmate con perfetta precisione.

Ciò significa che una ricetta di trattamento termico errata o mal progettata verrà ripetuta perfettamente, portando a scarti costanti. L'esperienza risiede nello sviluppo dei corretti parametri di processo.

Affidamento sull'integrità del sistema

Le prestazioni del sistema dipendono interamente dall'accuratezza dei suoi sensori e componenti elettromeccanici.

Una termocoppia difettosa o una valvola malfunzionante possono compromettere un intero lotto. Pertanto, un rigoroso programma di calibrazione e manutenzione preventiva è fondamentale per realizzare i benefici dell'automazione.

Investimento iniziale e requisiti di competenza

I forni avanzati a controllo computerizzato rappresentano un investimento di capitale significativo rispetto a modelli manuali più semplici.

Inoltre, richiedono personale con le competenze tecniche per programmare, operare e mantenere efficacemente i sistemi. Ciò potrebbe richiedere una formazione specializzata per il tuo team.

Come applicare questo al tuo obiettivo

Il valore di un sistema a controllo computerizzato è meglio compreso attraverso la lente del tuo specifico obiettivo operativo.

- Se il tuo obiettivo principale è la qualità dei componenti critici per la missione: la capacità del sistema di garantire la ripetibilità del processo e fornire un registro dati dettagliato per la certificazione è la sua caratteristica più indispensabile.

- Se il tuo obiettivo principale è la produzione ad alto volume: il vantaggio principale è l'aumento della produttività e dell'efficienza, ottenuto attraverso cicli automatizzati ottimizzati che riducono l'intervento umano e minimizzano gli sprechi.

- Se il tuo obiettivo principale è lo sviluppo del processo e la ricerca e sviluppo: il controllo di precisione e le capacità di registrazione dati del sistema sono essenziali per testare sistematicamente le variabili e perfezionare nuove ricette di trattamento termico.

In definitiva, i sistemi computerizzati trasformano un forno a vuoto da un semplice apparecchio in un asset strategico di produzione basato sui dati.

Tabella riassuntiva:

| Funzione | Beneficio chiave |

|---|---|

| Garantire la ripetibilità | Esegue cicli identici per risultati metallurgici coerenti. |

| Ottenere alta precisione | Gestisce parametri complessi come velocità di rampa di temperatura e livelli di vuoto. |

| Eliminare l'errore umano | Automatizza l'intero processo per eliminare i rischi dell'operazione manuale. |

| Migliorare la qualità del prodotto | Fornisce proprietà coerenti, meno difetti e meno sprechi. |

| Aumentare la produttività | Ottimizza i cicli per una maggiore produttività e una minore supervisione. |

Pronto a trasformare il tuo forno a vuoto in un asset strategico basato sui dati?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, tra cui forni a muffola, a tubo, rotativi e forni a vuoto e ad atmosfera, è completata da solide capacità di personalizzazione approfondita. Possiamo adattare con precisione un sistema computerizzato per soddisfare le tue esigenze uniche di qualità critica per la missione, produzione ad alto volume o R&S avanzata.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono garantire una qualità incrollabile e ottimizzare le tue operazioni di trattamento termico.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori