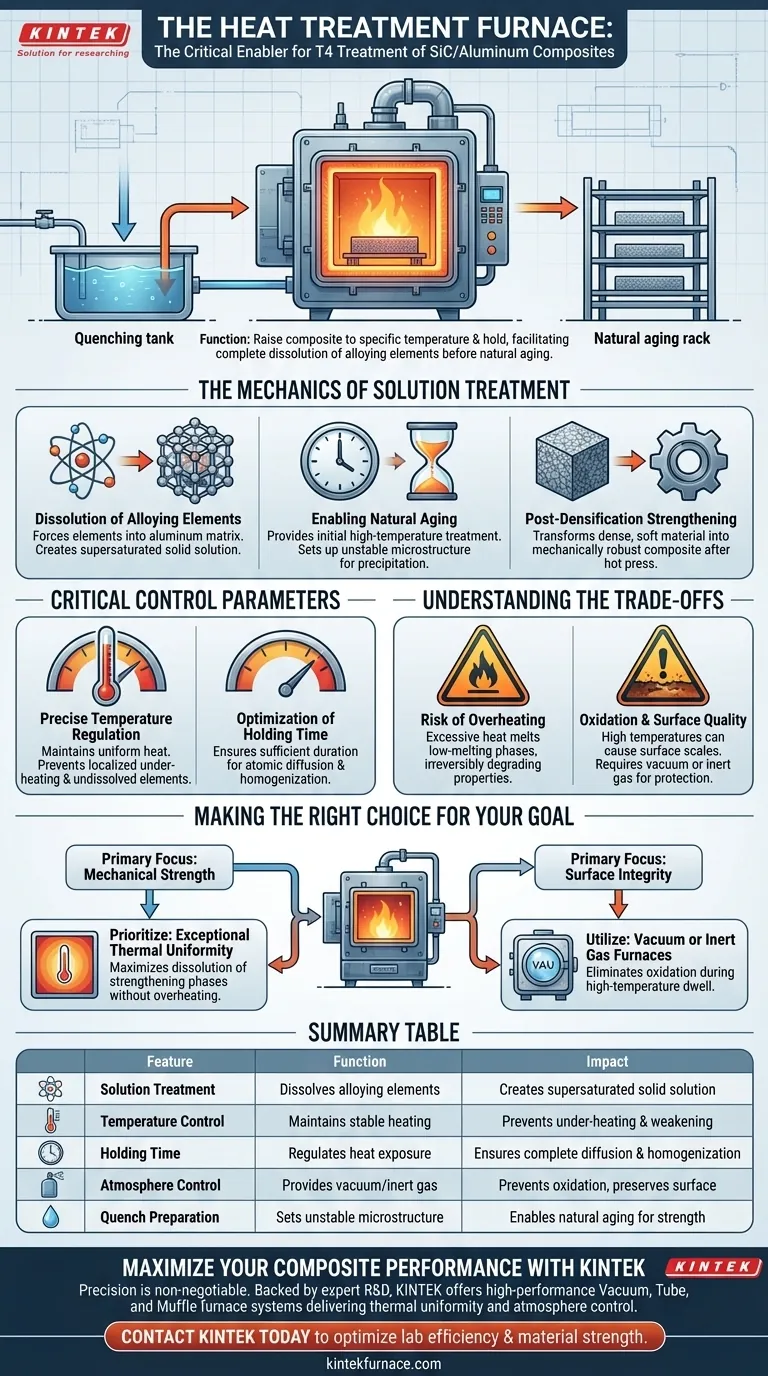

Il forno di trattamento termico funge da fattore critico per la condizione di tempra T4 nei compositi SiC/Alluminio, principalmente facilitando il trattamento di soluzione. La sua funzione è quella di portare il composito a una temperatura specifica e mantenerlo lì, assicurando che gli elementi di lega si dissolvano completamente nella matrice di alluminio prima che il materiale subisca l'invecchiamento naturale.

Il ruolo del forno è creare una soluzione solida omogenea dissolvendo gli elementi di lega sotto stretto controllo della temperatura. Ciò prepara la matrice per la successiva precipitazione di fasi di rinforzo durante l'invecchiamento naturale, essenziale per massimizzare la resistenza del composito dopo la densificazione a pressa a caldo.

La meccanica del trattamento di soluzione

Dissoluzione degli elementi di lega

Lo scopo fondamentale del forno durante il ciclo T4 è dissolvere gli elementi di lega solubili. Applicando calore elevato, il forno forza questi elementi a integrarsi completamente nella matrice di alluminio. Ciò crea una soluzione solida sovrasatura, prerequisito per qualsiasi futuro rinforzo.

Abilitazione dell'invecchiamento naturale

Sebbene il T4 implichi l'invecchiamento "naturale" (che avviene a temperatura ambiente), il processo non può iniziare senza il forno. Il forno fornisce il trattamento di soluzione iniziale ad alta temperatura che crea la microstruttura instabile necessaria per l'invecchiamento. Una volta rimosso dal forno e temprato, il materiale precipita naturalmente fasi di rinforzo nel tempo.

Rinforzo post-densificazione

Il trattamento del forno segue tipicamente la densificazione a pressa a caldo. Mentre la pressa a caldo assicura che il materiale sia denso e privo di vuoti, il forno di trattamento termico è responsabile delle proprietà metallurgiche. Trasforma un materiale denso ma potenzialmente morbido in un composito meccanicamente robusto.

Parametri di controllo critici

Regolazione precisa della temperatura

Il forno deve mantenere un campo di temperatura stabile e uniforme in tutta la zona di riscaldamento. Questa uniformità garantisce che il trattamento di soluzione sia coerente in tutta la geometria del pezzo composito. Il controllo preciso previene il sottoriscaldamento localizzato, che lascerebbe gli elementi di lega non disciolti e indebolirebbe il materiale.

Ottimizzazione del tempo di mantenimento

Il forno regola la durata dell'esposizione al calore, nota come tempo di mantenimento. Questo tempo deve essere sufficiente per consentire la diffusione atomica e l'omogeneizzazione della microstruttura. Un tempo adeguato garantisce che la massima quantità di fasi di rinforzo sia disponibile per la precipitazione successiva.

Comprensione dei compromessi

Il rischio di surriscaldamento

Sebbene le alte temperature siano necessarie per la dissoluzione, il calore eccessivo può essere dannoso. Se il forno supera determinati limiti, può fondere fasi eutettiche a basso punto di fusione all'interno della matrice. Ciò si traduce in fusione incipiente, che degrada irreversibilmente le proprietà meccaniche del composito.

Ossidazione e qualità della superficie

Alle alte temperature richieste per il trattamento di soluzione, alluminio e SiC sono inclini all'ossidazione. I forni standard possono consentire la formazione di scaglie superficiali, compromettendo l'integrità del pezzo. Spesso sono richiesti forni sottovuoto o a controllo atmosferico per evacuare l'ossigeno o riempire con gas inerte, prevenendo il degrado superficiale.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con il trattamento T4 di compositi SiC/Alluminio, allinea le capacità del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità a un forno con eccezionale uniformità termica per garantire la massima dissoluzione delle fasi di rinforzo senza surriscaldamento.

- Se il tuo obiettivo principale è l'integrità superficiale: Utilizza un forno sottovuoto o uno con capacità di gas inerte (come l'argon) per eliminare l'ossidazione durante il mantenimento ad alta temperatura.

Il forno di trattamento termico funge da ponte tra un pezzo grezzo densificato e un componente strutturale ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nel trattamento T4 | Impatto sul composito SiC/Al |

|---|---|---|

| Trattamento di soluzione | Scioglie gli elementi di lega nella matrice | Crea una soluzione solida sovrasatura |

| Controllo della temperatura | Mantiene un riscaldamento stabile e uniforme | Previene il sottoriscaldamento e l'indebolimento localizzato |

| Tempo di mantenimento | Regola la durata dell'esposizione al calore | Garantisce la completa diffusione atomica e l'omogeneizzazione |

| Controllo dell'atmosfera | Fornisce vuoto o gas inerte (Argon) | Previene l'ossidazione e preserva l'integrità superficiale |

| Preparazione alla tempra | Imposta la microstruttura instabile | Consente l'invecchiamento naturale per la resistenza post-densificazione |

Massimizza le prestazioni del tuo composito con KINTEK

La precisione è non negoziabile nella gestione del trattamento T4 di compositi SiC/Alluminio. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi di forni sottovuoto, a tubo e a muffola ad alte prestazioni, specificamente progettati per fornire l'uniformità termica e il controllo dell'atmosfera richiesti per la metallurgia dei materiali avanzati.

Sia che tu abbia bisogno di eliminare l'ossidazione o garantire un trattamento di soluzione perfetto, i nostri forni da laboratorio personalizzabili forniscono l'affidabilità che la tua ricerca e produzione richiedono. Contatta KINTEK oggi stesso per scoprire come le nostre soluzioni ad alta temperatura possono ottimizzare l'efficienza del tuo laboratorio e la resistenza dei materiali.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali caratteristiche di sicurezza sono associate ai forni di ricottura sottovuoto? Garantire una lavorazione termica senza esplosioni e resistente al fuoco

- Quali sono i vantaggi della tecnologia del vuoto in un forno di sinterizzazione? Ottieni una qualità e un controllo del materiale superiori

- Quali materiali possono essere lavorati utilizzando forni di sinterizzazione sottovuoto e a pressione? Sblocca la densificazione di materiali ad alte prestazioni

- Qual è la funzione principale di una fornace nella produzione di carbone attivo da pigne? Pirolisi a controllo master

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché l'ambiente sottovuoto è importante in un forno a vuoto? Assicurare purezza e precisione nella lavorazione dei materiali

- In che modo un forno di ricottura ad alto vuoto contribuisce ai superreticoli 2D Bi2Te3-Sb2Te3? Precision Thermal Engineering

- Quali materiali vengono utilizzati per gli elementi riscaldanti in un forno a vuoto? Scegli l'elemento giusto per le tue esigenze ad alta temperatura