Alla base, la sinterizzazione sotto vuoto migliora le tolleranze dimensionali non prevenendo il ritiro, ma assicurando che il ritiro che si verifica sia eccezionalmente uniforme e prevedibile. Rimuovendo i gas atmosferici, il processo elimina variabili chiave come l'ossidazione e le sacche di gas intrappolate che altrimenti causerebbero una densificazione incoerente, portando a un pezzo finale che corrisponde più accuratamente al suo design previsto.

Il vantaggio principale del vuoto non è l'assenza di ritiro, ma la creazione di un ambiente ultra-pulito. Questa purezza consente al legame a livello atomico tra le particelle di polvere di avvenire in modo coerente su tutto il pezzo, con conseguente ritiro prevedibile e un controllo dimensionale superiore.

Il Principio Fondamentale: La Sinterizzazione Riguarda il Ritiro Controllato

Per comprendere il ruolo del vuoto, dobbiamo prima essere chiari sull'obiettivo della sinterizzazione. Il processo è progettato per trasformare una forma di polvere compattata in modo lasco (un pezzo "verde") in un oggetto solido e denso.

L'Obiettivo è la Densificazione, Non la Stasi

La sinterizzazione utilizza il calore per incoraggiare gli atomi a diffondersi attraverso i confini delle singole particelle di polvere, fondendole insieme. Man mano che le particelle si legano e gli spazi vuoti (pori) tra di esse si chiudono, l'intero pezzo si restringe e diventa più denso. Questo ritiro è un risultato necessario e previsto di una sinterizzazione riuscita.

La Sfida: Ritiro Non Uniforme

Il problema nella produzione non è che i pezzi si restringono, ma che si restringono in modo non uniforme. Se una sezione di un pezzo si densifica più di un'altra, il risultato è deformazione, distorsione e mancato rispetto di strette tolleranze dimensionali. Le cause principali di questa incoerenza sono i contaminanti atmosferici.

Come il Vuoto Crea Risultati Prevedibili

Un forno a vuoto è fondamentalmente un sistema di controllo. Rimuovendo l'atmosfera, neutralizza direttamente le principali fonti di variabilità che affliggono i processi di sinterizzazione convenzionali.

Meccanismo 1: Prevenire l'Ossidazione

In un forno ad atmosfera standard, l'ossigeno reagisce con le superfici calde delle particelle di polvere metallica, formando uno strato di ossido. Questo strato agisce come una barriera fisica, ostacolando la diffusione pulita, metallo-metallo, necessaria per un legame forte e uniforme. Poiché i tassi di ossidazione possono variare in base al flusso di gas e ai gradienti di temperatura, la densificazione risultante diventa imprevedibile. Il vuoto elimina completamente questa variabile, garantendo una superficie pura per il legame.

Meccanismo 2: Eliminare i Gas Intrappolati

I pori nel pezzo verde sono inizialmente riempiti con gas atmosferici (principalmente azoto e argon). Man mano che il pezzo sinterizza e i pori iniziano a restringersi, questo gas intrappolato viene compresso. Questo crea una contropressione interna che resiste attivamente alla densificazione completa. Il vuoto rimuove il gas dai pori prima che si chiudano, eliminando questa resistenza e consentendo al pezzo di densificarsi in modo più completo e uniforme.

Meccanismo 3: Promuovere un Efficace Degasaggio

I pezzi verdi contengono leganti e lubrificanti utilizzati durante la fase iniziale di compattazione della polvere. Questi devono essere completamente bruciati prima dell'inizio della sinterizzazione. Un ambiente sotto vuoto estrae attivamente questi composti volatili dal pezzo a temperature più basse, un processo noto come degasaggio. Ciò garantisce che non rimangano contaminanti residui a interferire con la fase finale della sinterizzazione, prevenendo vuoti interni e instabilità dimensionale.

Comprendere i Compromessi

Sebbene la sinterizzazione sotto vuoto offra un controllo superiore, non è la scelta predefinita per ogni applicazione. I benefici devono essere soppesati rispetto a limitazioni pratiche e tecniche.

Costi e Complessità Aumentati

I forni a vuoto sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai forni atmosferici. La necessità di pompe per il vuoto, guarnizioni e sofisticati sistemi di controllo aumenta il costo complessivo di capitale e operativo.

Tempi di Ciclo Più Lenti

Il raggiungimento di un vuoto profondo non è istantaneo. Il tempo richiesto per pompare la camera del forno prima che il riscaldamento possa iniziare si aggiunge al tempo totale del ciclo per lotto, riducendo potenzialmente la produttività complessiva rispetto ai forni atmosferici continui.

Limitazioni sulla Composizione del Materiale

Uno svantaggio tecnico significativo è l'effetto del vuoto su alcuni elementi leganti. Metalli con un'elevata tensione di vapore, come zinco, manganese o cromo, possono essenzialmente "bollire" o evaporare dal pezzo a temperature di sinterizzazione elevate in un vuoto. Ciò può alterare la chimica e le proprietà finali della lega.

Quando Scegliere la Sinterizzazione Sotto Vuoto

La tua decisione dovrebbe essere guidata dalle specifiche esigenze del tuo componente e del materiale.

- Se il tuo obiettivo principale sono le prestazioni con materiali reattivi: Scegli la sinterizzazione sotto vuoto per metalli come titanio, metalli refrattari e alcuni acciai inossidabili che sono altamente sensibili all'ossidazione o alla nitrurazione.

- Se il tuo obiettivo principale è la geometria complessa: Utilizza la sinterizzazione sotto vuoto per pezzi intricati dove anche una minima distorsione è inaccettabile, poiché il ritiro uniforme è fondamentale per mantenere la forma.

- Se il tuo obiettivo principale è la massima precisione e purezza: Seleziona la sinterizzazione sotto vuoto per applicazioni critiche in campo medico, aerospaziale o semiconduttori dove il raggiungimento delle tolleranze più strette possibili e la purezza del materiale sono fondamentali.

Controllando l'ambiente, ottieni un controllo preciso sul pezzo finale.

Tabella Riepilogativa:

| Meccanismo | Beneficio Chiave |

|---|---|

| Prevenzione dell'Ossidazione | Garantisce un legame metallo-metallo pulito per una densificazione uniforme |

| Eliminazione dei Gas Intrappolati | Rimuove la contropressione interna per un ritiro completo e consistente |

| Promozione di un Efficace Degasaggio | Previene i contaminanti per dimensioni stabili |

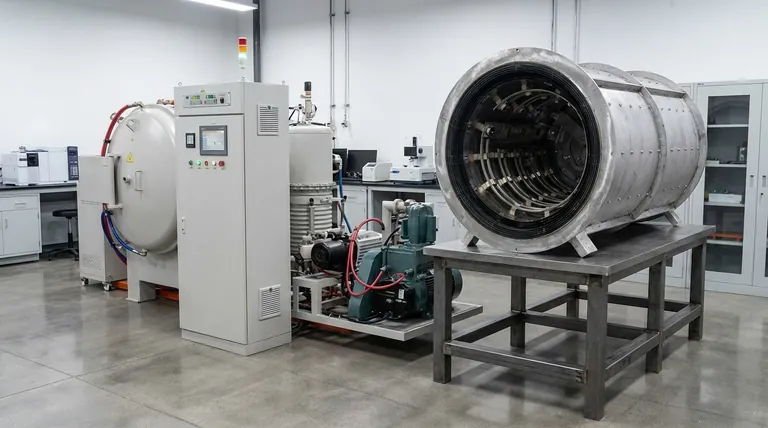

Hai bisogno di un controllo dimensionale preciso per il tuo laboratorio? Sfruttando un'eccezionale attività di R&S e produzione interna, KINTEK fornisce soluzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di sinterizzazione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco