In sintesi, i forni a vuoto spinto sono utilizzati per processi termici critici in cui la purezza del materiale e l'integrità strutturale non possono essere compromesse. Sono indispensabili per unire, trattare e formare materiali avanzati in settori come l'aerospaziale, il medicale e l'elettronica, creando un ambiente privo di contaminazione atmosferica. Ciò consente di eseguire processi come la brasatura, la sinterizzazione e il trattamento termico con una precisione ineguagliabile.

Lo scopo principale di un forno a vuoto spinto non è semplicemente riscaldare i materiali, ma creare un ambiente chimicamente inerte. Eliminando gas reattivi come ossigeno e azoto, questi forni prevengono ossidazione e contaminazione indesiderate, consentendo la creazione di componenti con resistenza, purezza e proprietà specifiche superiori, irraggiungibili in un'atmosfera convenzionale.

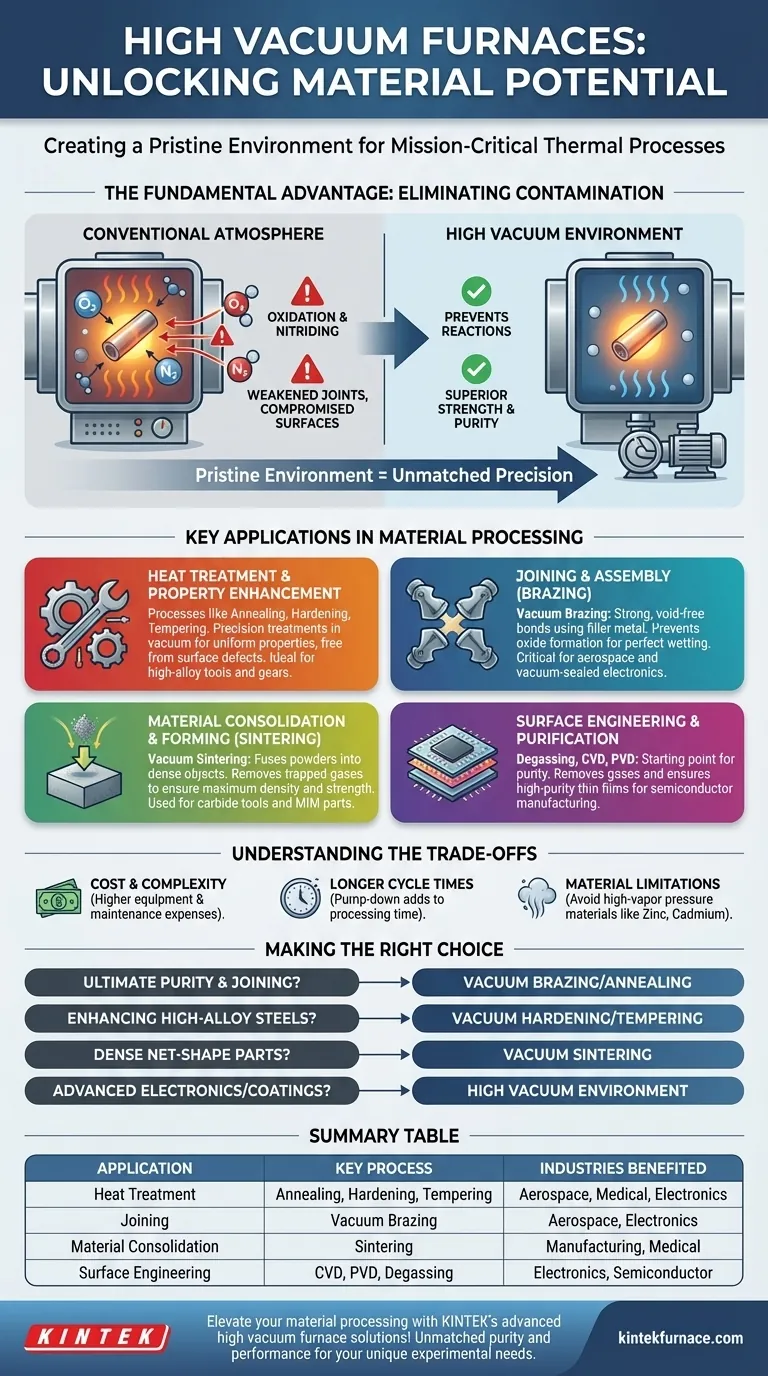

Il Vantaggio Fondamentale: Eliminazione della Contaminazione Atmosferica

Alle alte temperature richieste per il trattamento termico, la brasatura o la sinterizzazione, la maggior parte dei metalli diventa altamente reattiva. L'esposizione a un'atmosfera normale, composta principalmente da azoto e ossigeno, può causare reazioni chimiche dannose.

Prevenzione dell'Ossidazione e della Nitrurazione

Un ambiente di alto vuoto è un ambiente in cui la stragrande maggioranza dell'aria e di altre molecole di gas è stata pompata via. Rimuovendo l'ossigeno, il forno previene la formazione di strati di ossido che possono indebolire i giunti, compromettere la finitura superficiale e alterare le proprietà elettriche o meccaniche di un materiale.

Allo stesso modo, la rimozione dell'azoto è fondamentale quando si lavorano determinati metalli, come il titanio, che possono formare nitruri fragili a temperature elevate.

La Potenza di un Ambiente Incontaminato

Questo ambiente controllato è la chiave per sbloccare il pieno potenziale dei materiali avanzati. È la differenza tra creare un componente standard e uno in grado di funzionare in condizioni estreme, come all'interno di un motore a reazione o di un corpo umano.

Principali Applicazioni nella Lavorazione dei Materiali

La capacità di controllare l'ambiente di un materiale ad alte temperature consente diversi processi di produzione critici. Ognuno sfrutta il vuoto per ottenere un risultato specifico e di alta purezza.

Trattamento Termico e Miglioramento delle Proprietà

Processi come la ricottura (ammorbidimento), la tempra (spegnimento) e il rinvenimento alterano la microstruttura di un materiale per ottenere le proprietà desiderate come durezza o duttilità.

In un vuoto, questi trattamenti vengono eseguiti con assoluta precisione. Il materiale finale è privo di decarburazione superficiale o ossidazione, garantendo che le sue proprietà siano uniformi dalla superficie al nucleo. Questo è essenziale per componenti come utensili e ingranaggi in acciaio altamente legato.

Unione e Assemblaggio (Brasatura)

La brasatura sotto vuoto è un metodo superiore per unire parti complesse. Un metallo d'apporto con un punto di fusione inferiore viene utilizzato per legare due componenti insieme.

Il vuoto assicura che il metallo d'apporto fluisca pulito nel giunto, creando un legame forte e privo di vuoti. Senza vuoto, si formerebbero ossidi sulle superfici dei componenti, impedendo una corretta bagnatura da parte del metallo d'apporto e causando un giunto debole o difettoso. Ciò è fondamentale per i componenti aerospaziali e i dispositivi elettronici sigillati sotto vuoto.

Consolidamento e Formatura dei Materiali (Sinterizzazione)

La sinterizzazione è il processo di fusione di polveri metalliche o ceramiche in un oggetto solido e denso sotto calore e pressione.

Eseguire questo processo sotto vuoto è vitale per rimuovere i gas intrappolati tra le particelle di polvere. Questo previene la porosità e assicura che la parte finale raggiunga la massima densità e resistenza. Questa tecnica viene utilizzata per realizzare di tutto, dagli utensili da taglio in carburo alle parti complesse tramite Metal Injection Molding (MIM).

Ingegneria delle Superfici e Purificazione

Un vuoto spinto è il punto di partenza per processi come il degassaggio, la deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD).

Il degassaggio rimuove i gas disciolti all'interno di un materiale, un passo critico per i componenti utilizzati nei sistemi di ultra-alto vuoto. Per CVD e PVD, che depositano film sottili su un substrato, l'ambiente di vuoto è non negoziabile per garantire la purezza e l'adesione dello strato depositato, un pilastro della produzione di semiconduttori.

Comprendere i Compromessi

Sebbene incredibilmente potente, la tecnologia del vuoto spinto non è una soluzione universale. Comporta sfide e limitazioni specifiche che devono essere considerate.

Costo e Complessità

I forni a vuoto spinto sono significativamente più costosi da acquistare, utilizzare e mantenere rispetto ai loro omologhi atmosferici. Le pompe per vuoto, i sistemi di controllo e le guarnizioni della camera richiedono conoscenze specialistiche e manutenzione regolare.

Tempi di Ciclo Più Lunghi

Il processo di pompaggio di una camera fino a un livello di vuoto spinto richiede tempo. Questa fase di "tiraggio del vuoto" aggiunge al tempo totale del ciclo, rendendo i forni a vuoto più lenti per applicazioni ad alto volume e specifiche inferiori.

Limitazioni dei Materiali

Non tutti i materiali sono adatti per la lavorazione sotto vuoto spinto. Materiali con alte tensioni di vapore (come zinco, cadmio o magnesio) possono vaporizzare, o "degassare", sotto vuoto ad alte temperature. Ciò può contaminare sia il forno che il pezzo stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del processo termico corretto dipende interamente dai requisiti del materiale e dalle esigenze di prestazione dell'applicazione finale.

- Se il tuo obiettivo principale è la massima purezza del materiale e l'unione di metalli reattivi: Un processo di vuoto spinto come la brasatura sotto vuoto o la ricottura è non negoziabile per prevenire reazioni che degradano i componenti.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche degli acciai altamente legati: La tempra e il rinvenimento sotto vuoto sono essenziali per prevenire difetti superficiali e garantire una resistenza e durezza uniformi.

- Se il tuo obiettivo principale è creare parti dense e a forma netta da polveri: La sinterizzazione sotto vuoto è il metodo definitivo per raggiungere la piena densità ed evitare difetti interni o porosità da gas intrappolati.

- Se il tuo obiettivo principale è produrre elettronica avanzata o rivestimenti: L'ambiente ultra-pulito di un forno a vuoto spinto è l'unico modo per raggiungere la purezza richiesta per la crescita di cristalli semiconduttori e la deposizione di film sottili.

In definitiva, l'utilizzo di un forno a vuoto spinto è una decisione strategica per controllare la chimica di un materiale a livello atomico, offrendo prestazioni e affidabilità che sono semplicemente impossibili da ottenere altrimenti.

Tabella riassuntiva:

| Applicazione | Processo Chiave | Settori Beneficiari |

|---|---|---|

| Trattamento Termico | Ricottura, Tempra, Rinvenimento | Aerospaziale, Medico, Elettronica |

| Unione | Brasatura Sotto Vuoto | Aerospaziale, Elettronica |

| Consolidamento del Materiale | Sinterizzazione | Manifatturiero, Medico |

| Ingegneria delle Superfici | CVD, PVD, Degassaggio | Elettronica, Semiconduttori |

Eleva la tua lavorazione dei materiali con le avanzate soluzioni di forni a vuoto spinto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo purezza e prestazioni ineguagliabili in settori come l'aerospaziale, il medicale e l'elettronica. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi termici e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore