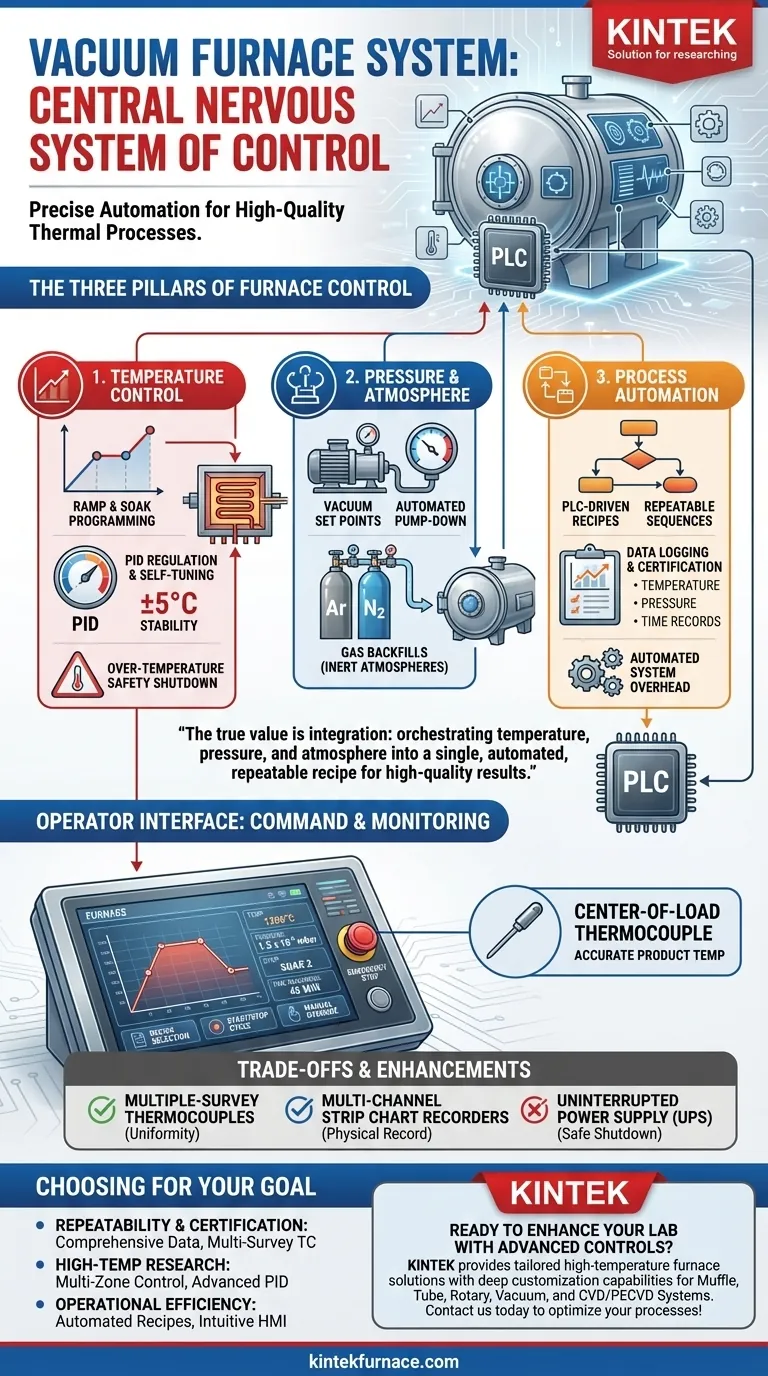

In fondo, il sistema di controllo di un forno a vuoto è il suo sistema nervoso centrale. È una combinazione di hardware e software che automatizza e gestisce con precisione ogni fase di un processo termico. Le caratteristiche principali includono un pannello touch-screen con PLC per la programmazione di rampe e mantenimenti della temperatura, l'impostazione dei livelli di vuoto, il controllo dei riempimenti di gas e l'automazione di interi cicli di processo, dal pompaggio allo sfiato, il tutto registrando i dati per la verifica e garantendo la sicurezza operativa.

Il vero valore dei controlli di un forno a vuoto non risiede in una singola caratteristica, ma nella loro integrazione. La capacità del sistema di orchestrare temperatura, pressione e atmosfera in una singola ricetta automatizzata e ripetibile è ciò che garantisce risultati di alta qualità e consistenza.

I Tre Pilastri del Controllo del Forno

Un moderno sistema di controllo del forno a vuoto è costruito su tre pilastri fondamentali: temperatura, pressione e automazione della sequenza di processo. La padronanza di questi garantisce l'integrità del materiale in lavorazione.

Controllo della Temperatura: Precisione e Uniformità

Il parametro più critico è quasi sempre la temperatura. Il sistema di controllo fornisce una gestione di alta precisione attraverso diverse caratteristiche.

Le rampe e i mantenimenti programmabili consentono a un operatore di definire non solo la temperatura target, ma anche la velocità con cui il forno si riscalda (rampa) e per quanto tempo mantiene quella temperatura (mantenimento).

Sistemi di regolazione avanzati come il controllo PID (Proporzionale-Integrale-Derivativo), la logica fuzzy e gli algoritmi di auto-tuning regolano continuamente la potenza agli elementi riscaldanti. Questo raggiunge una stabilità eccezionale, spesso entro ±5°C dal setpoint.

La sicurezza è gestita da un regolatore di sovratemperatura, un sistema indipendente che spegne il forno se supera un limite di sicurezza predefinito, proteggendo sia l'attrezzatura che il prodotto.

Controllo Pressione & Atmosfera: Dal Vuoto al Riempimento

Il sistema di controllo gestisce completamente l'ambiente interno del forno, dalla rimozione dell'aria all'introduzione di gas specifici.

Gli operatori definiscono i punti di set del vuoto, e il PLC automatizza la complessa sequenza di funzionamento delle pompe di pre-vuoto e alto vuoto per raggiungere la pressione target in modo efficiente.

Il sistema controlla anche i riempimenti di gas. Dopo il ciclo di vuoto, può introdurre gas inerti come argon o azoto per favorire il raffreddamento rapido o per creare un'atmosfera specifica e non reattiva per il processo.

Automazione del Processo: Garanzia di Ripetibilità

Il PLC (Controllore Logico Programmabile) è il computer industriale che agisce come il cervello dell'operazione. Esegue le "ricette" pre-programmate in modo impeccabile ogni volta.

Questa automazione copre le funzioni di sistema generali, come l'intera sequenza di pompaggio e sfiato, eliminando il potenziale di errore manuale.

Fondamentale, il sistema fornisce la registrazione dei dati, registrando tutti i parametri critici del processo come temperatura, pressione e tempo. Questo registro digitale è essenziale per l'assicurazione della qualità, la certificazione del processo e la risoluzione dei problemi.

L'Interfaccia dell'Operatore: Comando e Monitoraggio

Mentre il PLC svolge il lavoro più pesante, l'operatore interagisce con il sistema tramite un'interfaccia uomo-macchina (HMI), che di solito è un pannello touch-screen a colori.

L'HMI: La Vostra Finestra sul Processo

L'HMI fornisce una visione chiara e grafica dello stato del forno. Gli operatori utilizzano questa interfaccia per selezionare o creare ricette, avviare e arrestare i cicli e sovrascrivere manualmente le funzioni quando necessario.

Visualizza dati in tempo reale da tutti i sensori, incluso un display digitale del vuoto e letture della temperatura da varie termocoppie.

Monitoraggio in Tempo Reale e Sicurezza

Una termocoppia al centro del carico è standard, misura la temperatura del prodotto effettivo, non solo della camera del forno, per un controllo più preciso.

Tutte le funzioni critiche sono monitorate e il sistema include una funzione di arresto di emergenza prominente che arresterà in sicurezza tutte le operazioni immediatamente in una situazione urgente.

Comprendere i Compromessi e i Miglioramenti Opzionali

Il pacchetto di controllo standard è altamente capace, ma applicazioni specifiche potrebbero richiedere funzionalità più specializzate.

Verifica della Temperatura Standard vs. Avanzata

Una singola termocoppia è buona per il controllo di base, ma per carichi grandi o processi che richiedono una rigorosa uniformità della temperatura (come i componenti aerospaziali), le termocoppie a sondaggio multiplo sono un'opzione vitale. Permettono di mappare la temperatura attraverso l'intera zona calda per garantire che ogni parte del carico riceva esattamente lo stesso trattamento termico.

Resilienza del Sistema e Integrità dei Dati

Mentre la registrazione digitale dei dati è standard, alcuni ambienti normativi apprezzano ancora i registratori a striscia a più canali che forniscono una registrazione fisica e a prova di manomissione del processo.

Un Gruppo di Continuità (UPS) è un'altra opzione critica. Non è progettato per eseguire un ciclo di riscaldamento completo, ma per fornire energia sufficiente durante un'interruzione di corrente affinché il sistema di controllo esegua un arresto sicuro e controllato, prevenendo danni al forno o la perdita del prodotto.

Fare la Scelta Giusta per il Vostro Obiettivo

La configurazione di controllo ideale dipende interamente dalle vostre specifiche esigenze di processo.

- Se il vostro obiettivo principale è la ripetibilità e la certificazione del processo (ad es. aerospaziale, medico): Avete bisogno di una registrazione completa dei dati, termocoppie a sondaggio multiplo per la validazione dell'uniformità e un PLC altamente affidabile.

- Se il vostro obiettivo principale è la ricerca su materiali ad alta temperatura: Il controllo della temperatura multizona e la regolazione PID avanzata con auto-tuning sono fondamentali per esplorare precise proprietà dei materiali.

- Se il vostro obiettivo principale è l'efficienza operativa e l'elevata produttività: Ricette automatizzate, un'HMI chiara e intuitiva e funzioni automatiche di overhead sono essenziali per ridurre al minimo i tempi di ciclo e ridurre gli errori dell'operatore.

In ultima analisi, la comprensione di queste caratteristiche di controllo vi consente di selezionare e utilizzare un forno che garantisce l'integrità e la qualità del vostro prodotto finale.

Tabella Riepilogativa:

| Caratteristica di Controllo | Funzioni Chiave | Vantaggi |

|---|---|---|

| Controllo Temperatura | Rampe/mantenimenti programmabili, regolazione PID, sicurezza sovratemperatura | Garantisce precisione, uniformità e sicurezza nei processi di riscaldamento |

| Controllo Pressione & Atmosfera | Punti di set del vuoto, riempimenti di gas (es. argon, azoto) | Gestisce l'ambiente interno per specifiche esigenze di processo |

| Automazione del Processo | Ricette guidate da PLC, registrazione dati, sequenze automatizzate | Garantisce ripetibilità, riduce errori e supporta l'assicurazione qualità |

| Interfaccia Operatore | Pannello touch HMI, monitoraggio in tempo reale, arresto di emergenza | Permette un facile controllo e supervisione per un funzionamento efficiente |

Pronti a migliorare la lavorazione termica del vostro laboratorio con controlli avanzati per forni a vuoto? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori soluzioni personalizzate di forni ad alta temperatura. La nostra linea di prodotti include Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come la nostra esperienza può ottimizzare i vostri processi e fornire risultati consistenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori