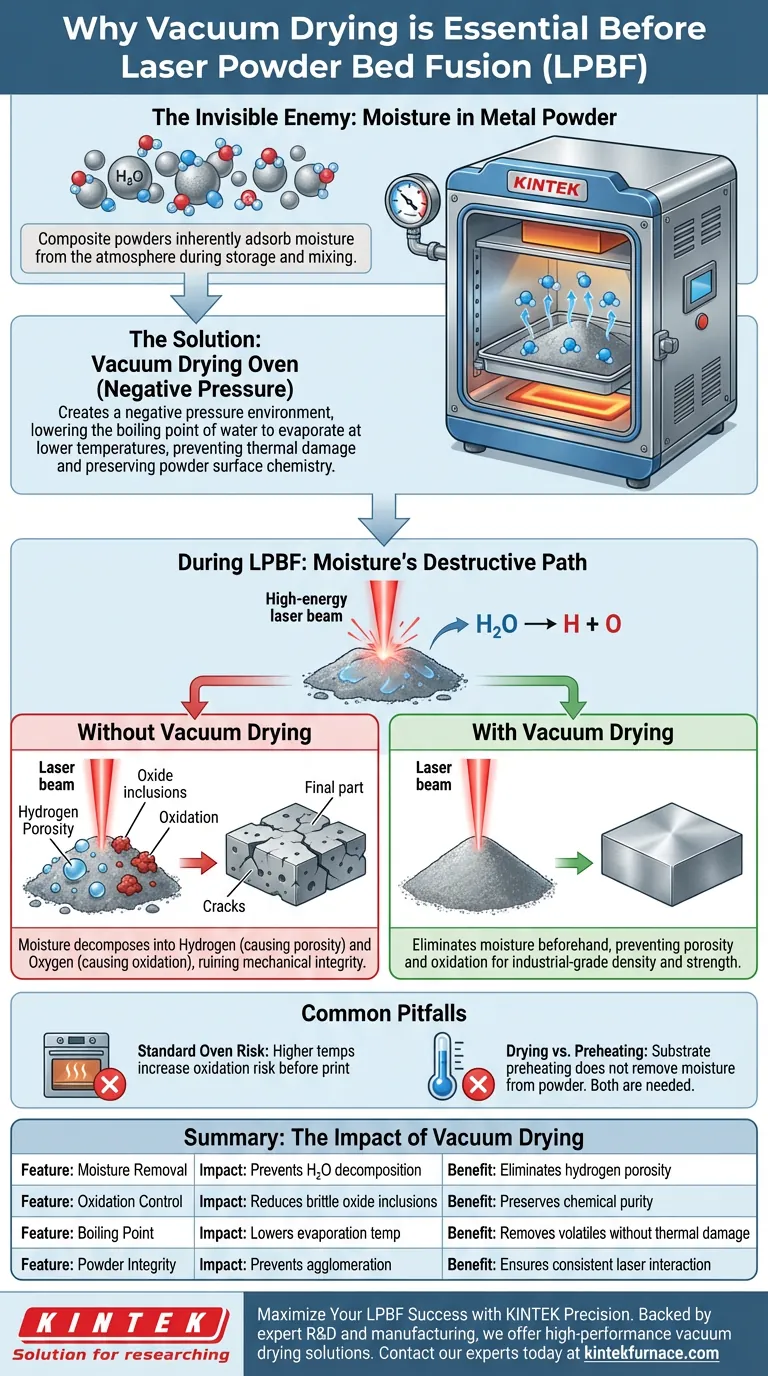

La necessità di utilizzare un forno di essiccazione sottovuoto prima della fusione laser su letto di polvere (LPBF) risiede nel garantire la purezza chimica e la densità strutturale della parte finale. Le polveri composite assorbono intrinsecamente tracce di umidità dall'atmosfera durante lo stoccaggio e la miscelazione. Sottoponendo queste polveri al calore in un ambiente a pressione negativa, si rimuove efficacemente questa umidità, prevenendo difetti critici durante il processo di fusione.

Concetto chiave: L'umidità è il nemico invisibile della produzione additiva di metalli. L'essiccazione sottovuoto elimina l'acqua dalle superfici delle polveri prima che il laser colpisca. Ciò impedisce all'acqua di decomporsi in ossigeno e idrogeno durante la fusione, fermando direttamente la formazione di porosità e ossidazione che altrimenti rovinerebbero l'integrità meccanica della parte stampata.

La fisica della rimozione dell'umidità

Eliminazione dell'acqua adsorbita

Le polveri metalliche e composite agiscono come spugne a livello microscopico. Durante lo stoccaggio o la miscelazione, assorbono naturalmente umidità dall'aria circostante. Quest'acqua aderisce alla superficie delle particelle di polvere ed è difficile da rimuovere con una semplice asciugatura all'aria.

Il meccanismo del vuoto

Un forno sottovuoto crea un ambiente a pressione negativa. Questo abbassa il punto di ebollizione dell'acqua e di altre sostanze volatili, consentendo loro di evaporare a temperature significativamente più basse.

Prevenzione dei danni termici

Poiché l'umidità può essere rimossa a temperature più basse sottovuoto, la polvere non è esposta a calore eccessivo prima della stampa. Ciò preserva la chimica superficiale della polvere, prevenendo ossidazione prematura o agglomerazione che potrebbero verificarsi se si tentasse di "cuocere" l'umidità in un normale forno ad alta temperatura.

Perché l'umidità rovina le stampe LPBF

La reazione di decomposizione

Quando il laser ad alta energia interagisce con la polvere umida, l'acqua adsorbita non evapora semplicemente; si decompone istantaneamente. Il calore intenso scinde le molecole d'acqua ($H_2O$) nei loro elementi costitutivi: Idrogeno e Ossigeno.

La formazione di pori da idrogeno

L'idrogeno gassoso liberato crea sacche di gas all'interno del bagno fuso. Mentre il metallo si solidifica rapidamente, questo gas viene intrappolato, portando alla porosità da idrogeno. Questi vuoti microscopici riducono significativamente la densità della parte e agiscono come siti di innesco di cricche, indebolendo il componente.

Ossidazione e integrità strutturale

L'ossigeno rilasciato durante la decomposizione reagisce con il metallo formando ossidi. Queste inclusioni di ossido interrompono la struttura del materiale e riducono la resistenza del legame inter-strato. Rimuovendo preventivamente l'acqua, si garantisce che il laser interagisca solo con la lega desiderata, preservando l'integrità strutturale della stampa.

Errori comuni e considerazioni

Essiccazione vs. Preriscaldamento

È fondamentale distinguere tra l'essiccazione sottovuoto della polvere e il preriscaldamento del substrato. Mentre il preriscaldamento del substrato (ad esempio, a 200°C) riduce lo stress residuo e le cricche termiche, non risolve il problema chimico dell'umidità nella polvere. È necessario eseguire entrambi i passaggi per garantire una costruzione priva di difetti.

Il rischio dei forni standard

L'utilizzo di un normale forno ad aria invece di un forno sottovuoto può essere dannoso. Senza la pressione negativa, è necessario utilizzare temperature più elevate per rimuovere l'umidità, il che aumenta il rischio di ossidazione della superficie della polvere prima ancora che inizi la stampa.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è la durabilità strutturale:

- L'essiccazione sottovuoto è obbligatoria per eliminare la porosità da idrogeno e garantire che la parte raggiunga una densità vicina al 100%.

Se il tuo obiettivo principale è la purezza del materiale:

- Utilizzare l'essiccazione sottovuoto per prevenire la formazione di ossidi durante la fusione, garantendo che la composizione chimica della lega rimanga inalterata.

Se il tuo obiettivo principale è la stabilità del processo:

- L'essiccazione sottovuoto garantisce un flusso di polvere e un'interazione laser coerenti, riducendo le variabili che portano a stampe fallite.

L'essiccazione sottovuoto non è un passaggio opzionale per parti ad alte prestazioni; è il requisito di base per raggiungere densità e resistenza di livello industriale.

Tabella riassuntiva:

| Caratteristica | Impatto sul processo LPBF | Beneficio dell'essiccazione sottovuoto |

|---|---|---|

| Rimozione dell'umidità | Previene la decomposizione di $H_2O$ in H e O | Elimina la porosità da idrogeno e i vuoti gassosi |

| Controllo dell'ossidazione | Riduce la formazione di inclusioni di ossido fragili | Preserva la purezza chimica e il legame inter-strato |

| Punto di ebollizione | Abbassa la temperatura di evaporazione sotto pressione negativa | Rimuove i volatili senza danni termici alla polvere |

| Integrità della polvere | Previene agglomerazione e problemi di flusso | Garantisce un'interazione laser e una diffusione dello strato coerenti |

Massimizza il tuo successo LPBF con KINTEK Precision

Non lasciare che l'umidità invisibile comprometta l'integrità della tua produzione additiva. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre soluzioni di essiccazione sottovuoto ad alte prestazioni, forni a muffola e sistemi CVD su misura per le rigorose esigenze della stampa 3D di metallo. Sia che tu debba garantire la durabilità strutturale o la purezza del materiale, la nostra attrezzatura di laboratorio personalizzabile fornisce l'affidabilità che la tua ricerca richiede.

Pronto a eliminare porosità e ossidazione nelle tue stampe? Contatta i nostri esperti oggi stesso per trovare il sistema di essiccazione sottovuoto perfetto per il tuo flusso di lavoro.

Guida Visiva

Riferimenti

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono le tre categorie di forni di tempra sottovuoto? Scegli il migliore per i tuoi pezzi

- Il Forno a Fusione Sotto Vuoto Spinto è adatto per applicazioni di ricerca? Sblocca Purezza e Precisione nella Scienza dei Materiali

- Quali vantaggi offre il vuoto in un forno per brasatura sottovuoto? Ottenere giunti più robusti e puliti con precisione

- Quali servizi di supporto sono disponibili per gli utenti di forni a vuoto personalizzati? Garantire prestazioni e tempi di attività per tutta la vita

- Qual è il valore dei forni fusori su scala di laboratorio nella ricerca di elementi microleganti per l'acciaio a medio tenore di manganese?

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Quali sono le caratteristiche principali di un forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Perché le materie prime NaF e KF devono essere lavorate in un forno sottovuoto per la sintesi di FUNaK? Garantire purezza e sicurezza