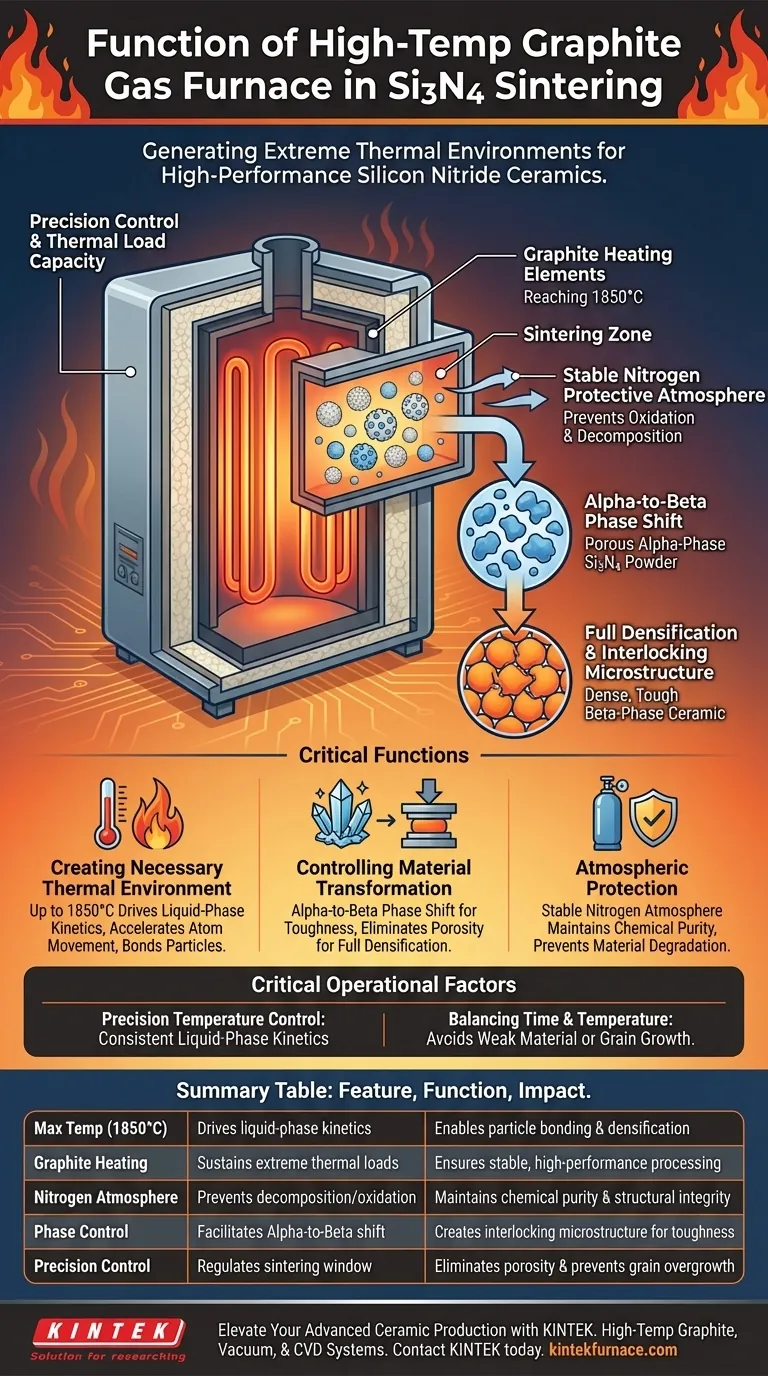

La funzione principale di un forno a gas di grafite ad alta temperatura è quella di generare l'ambiente termico estremo preciso richiesto per trasformare la polvere porosa di nitruro di silicio in una ceramica densa e ad alte prestazioni. Nello specifico, fornisce temperature fino a 1850°C all'interno di un'atmosfera protettiva stabile di azoto per guidare il processo di sinterizzazione.

Il nitruro di silicio non può raggiungere le sue necessarie proprietà meccaniche solo con il calore; richiede un'evoluzione microstrutturale controllata. Questo forno abilita la cinetica critica di sinterizzazione in fase liquida che converte il materiale dalla fase alfa alla fase beta, garantendo una completa densificazione.

Creare l'Ambiente Termico Necessario

Raggiungere Temperature Estreme

Per processare efficacemente il nitruro di silicio, il forno deve raggiungere e mantenere temperature fino a 1850°C.

I forni standard non possono sopportare questo carico termico, rendendo necessario l'uso di elementi riscaldanti in grafite e isolamento capaci di operare in questo intervallo estremo.

Guidare la Cinetica in Fase Liquida

L'alto calore non serve solo per la fusione; promuove la cinetica di sinterizzazione in fase liquida.

Questo meccanismo accelera il movimento degli atomi ai bordi dei grani, permettendo alle particelle di legarsi efficientemente.

Controllare la Trasformazione del Materiale

Il Cambiamento di Fase Alfa-Beta

La funzione più critica del forno è consentire la completa trasformazione del nitruro di silicio dalla fase alfa alla fase beta.

Questo cambiamento cristallografico è essenziale perché la morfologia della fase beta fornisce la microstruttura interconnessa responsabile della tenacità del materiale.

Ottenere la Piena Densificazione

Attraverso un'applicazione precisa della temperatura, il forno elimina la porosità all'interno del materiale.

Ciò si traduce in una densificazione del materiale, che è direttamente correlata alla resistenza meccanica finale e alla durabilità del componente.

Il Ruolo della Protezione Atmosferica

Mantenere un'Atmosfera di Azoto

Il forno deve mantenere un'atmosfera protettiva stabile di azoto durante tutto il ciclo di riscaldamento.

Ciò impedisce al nitruro di silicio di decomporsi o reagire con l'ossigeno ad alte temperature, il che degraderebbe le proprietà del materiale.

Fattori Operativi Critici

La Necessità di Precisione

Questo processo si basa pesantemente sul controllo preciso della temperatura piuttosto che sul semplice calore grezzo.

Se la temperatura fluttua, la cinetica in fase liquida può diventare incoerente, portando a una trasformazione di fase incompleta o a una densità non uniforme.

Bilanciare Tempo e Temperatura

La transizione dalla fase alfa alla fase beta è sensibile alla finestra di sinterizzazione.

Tempo o temperatura insufficienti si traducono in un materiale debole e poroso, mentre un'esposizione eccessiva può portare a una crescita esagerata dei grani che riduce la resistenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a gas di grafite ad alta temperatura, concentrati sul risultato specifico di cui hai bisogno per la tua applicazione.

- Se il tuo obiettivo principale è la Massima Resistenza Meccanica: Dai priorità alla stabilità della temperatura nell'intervallo superiore (vicino a 1850°C) per garantire la conversione al 100% nella fase beta interconnessa.

- Se il tuo obiettivo principale è la Coerenza del Componente: Assicurati che il forno mantenga un flusso di azoto uniforme per prevenire decomposizioni localizzate o difetti superficiali.

Il successo nella sinterizzazione del nitruro di silicio dipende interamente dalla capacità del forno di sincronizzare calore estremo con stabilità atmosferica.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Sinterizzazione di Si3N4 | Impatto sul Materiale |

|---|---|---|

| Temp. Max (1850°C) | Guida la cinetica in fase liquida | Abilita il legame delle particelle e la densificazione |

| Riscaldamento in Grafite | Mantiene carichi termici estremi | Garantisce un'elaborazione stabile e ad alte prestazioni |

| Atmosfera di Azoto | Previene decomposizione/ossidazione | Mantiene purezza chimica e integrità strutturale |

| Controllo di Fase | Facilita lo spostamento da Alfa a Beta | Crea microstruttura interconnessa per la tenacità |

| Controllo di Precisione | Regola la finestra di sinterizzazione | Elimina la porosità e previene la sovra-crescita dei grani |

Eleva la Tua Produzione di Ceramiche Avanzate con KINTEK

Ottenere la perfetta trasformazione di fase alfa-beta nel nitruro di silicio richiede più del semplice calore: richiede precisione assoluta. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi specializzati a grafite ad alta temperatura, sottovuoto e CVD progettati per soddisfare le rigorose esigenze della sinterizzazione di Si3N4.

Che tu abbia bisogno di dimensioni personalizzate o di controlli atmosferici specifici, i nostri forni da laboratorio forniscono la stabilità e l'uniformità che i tuoi materiali meritano. Contatta KINTEK oggi stesso per discutere i tuoi requisiti di sinterizzazione unici e scoprire come le nostre soluzioni termiche personalizzabili possono ottimizzare le tue proprietà meccaniche e la coerenza dei componenti.

Guida Visiva

Riferimenti

- Masanori Horie, Rodney W. Trice. Slip casting porous silicon nitride for high‐temperature radar frequency radomes. DOI: 10.1111/ijac.70016

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali servizi sono offerti per la brasatura sottovuoto? Partner per Soluzioni di Giunzione di Precisione

- Perché è necessario un forno a trattamento termico ciclico per la tempra o la ricottura delle leghe TiNi dopo la laminazione a freddo?

- In che modo la tempra sottovuoto influisce sulla durezza e sullo strato superficiale degli acciai per utensili ad alto tenore di lega? Aumenta le prestazioni con un trattamento termico superiore

- Quali sono i principali vantaggi della tecnologia dei forni a vuoto? Ottenere una qualità e una consistenza superiori dei materiali

- Quale ruolo svolgono i forni a vuoto nell'industria automobilistica? Migliorare la Durata e le Prestazioni dei Componenti Veicolo

- Perché è necessaria una fornace di sinterizzazione sottovuoto programmabile? Garantire un legame superiore tra feldspatico e zirconio

- In che modo un forno a vuoto migliora la qualità dei materiali? Ottenere purezza e proprietà dei materiali superiori

- Come vengono raffreddati i pezzi nella carburazione sottovuoto e quali sono i vantaggi? Ottenere un trattamento termico superiore con una distorsione minima