Nell'ingegneria moderna, la deposizione chimica da fase vapore (CVD) è il processo fondamentale per creare i film sottili ad alte prestazioni che alimentano le nostre tecnologie più avanzate. È il metodo di produzione chiave dietro i chip semiconduttori, i rivestimenti protettivi durevoli e un'ampia gamma di sensori elettronici. Le applicazioni specifiche includono la deposizione degli strati microscopici nei processori dei computer, la creazione di film diamantati resistenti all'usura e la fabbricazione di componenti sensibili per dispositivi automobilistici, di consumo e medici.

Il vero valore della CVD non risiede solo nell'ampia gamma di prodotti che aiuta a creare, ma nel modo in cui li crea. Costruendo materiali atomo per atomo da una fase gassosa, la CVD fornisce un controllo senza pari sullo spessore, sulla purezza e sulla conformità di un film a una superficie, rendendola indispensabile per la produzione di componenti microscopici e ad alte prestazioni.

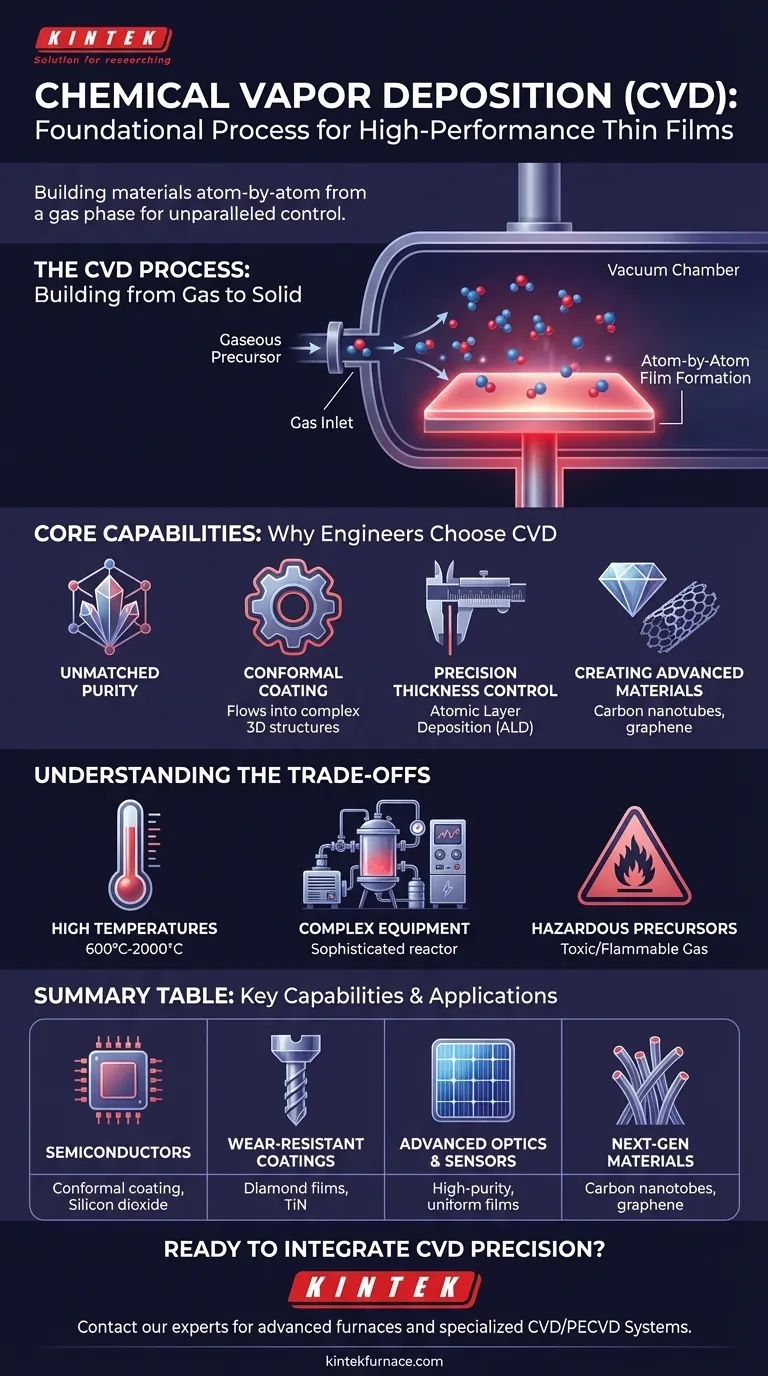

Cos'è la deposizione chimica da fase vapore?

La CVD è un processo basato sul vuoto in cui i materiali solidi vengono fatti crescere su un substrato (un materiale di base o un wafer) attraverso una serie di reazioni chimiche controllate. È meno simile alla pittura di una superficie e più simile alla costruzione di una struttura cristallina strato per strato.

Un processo di costruzione dal gas

Il processo inizia introducendo quantità precise di precursori chimici gassosi in una camera di reazione ad alto vuoto. Questo ambiente controllato è fondamentale per prevenire la contaminazione da parte dell'atmosfera esterna.

Il ruolo del calore e di un substrato

All'interno della camera, il substrato viene riscaldato ad alte temperature. Questo calore fornisce l'energia necessaria per innescare una reazione chimica o far sì che i gas precursori si decompongano direttamente sulla superficie del substrato.

Formazione del film atomo per atomo

Quando i gas reagiscono o si decompongono, formano un film sottile solido e stabile che si lega al substrato. Poiché ciò avviene molecola per molecola, lo strato risultante è estremamente uniforme e di alta qualità, creando un rivestimento a secco durevole senza alcuna necessità di polimerizzazione post-processo.

Le capacità fondamentali: perché gli ingegneri scelgono la CVD

Gli ingegneri non scelgono la CVD perché è semplice, ma perché offre capacità che altri metodi non possono fornire. La sua forza risiede nella sua precisione e versatilità su scala microscopica.

Purezza e qualità senza pari

Operare in un ambiente ad alto vuoto riduce al minimo impurità e difetti. Ciò si traduce in materiali solidi ad alte prestazioni con proprietà elettriche, ottiche o meccaniche prevedibili e affidabili.

Rivestimento conforme per forme complesse

La CVD non è un processo a "linea di vista". Il gas precursore fluisce attorno e all'interno anche delle strutture tridimensionali microscopiche più complesse. Ciò si traduce in un film conforme: uno strato con uno spessore perfettamente uniforme su tutta la superficie, inclusi l'interno di trincee e attorno agli angoli acuti.

Controllo preciso dello spessore

Il processo consente un controllo eccezionalmente preciso dello spessore finale del film depositato. Tecniche specializzate come la deposizione a strati atomici (ALD), una sottoclasse della CVD, possono depositare un film che è letteralmente un singolo strato di atomi alla volta.

Creazione di materiali avanzati

La CVD è uno dei pochi metodi commercialmente validi per creare materiali esotici e ad alte prestazioni. Ciò include la sintesi di film diamantati policristallini per la resistenza all'usura e la gestione termica, nonché la crescita di nanotubi di carbonio e nanofili per l'elettronica di prossima generazione.

Comprendere i compromessi

Sebbene potente, la CVD non è la soluzione giusta per ogni problema. La sua precisione comporta requisiti e limitazioni specifici che devono essere considerati.

Requisito di alte temperature

Le reazioni chimiche nella CVD richiedono spesso alte temperature, tipicamente da 600°C a oltre 2000°C. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcune materie plastiche o componenti elettronici sensibili non resistono al calore.

Apparecchiature complesse e costose

I reattori CVD sono sistemi sofisticati. Richiedono pompe ad alto vuoto, controllori di flusso di gas precisi, elementi riscaldanti ad alta temperatura e sistemi di controllo automatizzati per funzionare. Questa complessità comporta notevoli investimenti di capitale e costi di manutenzione.

Uso di prodotti chimici precursori

I gas precursori utilizzati nella CVD possono essere tossici, infiammabili o corrosivi. Ciò impone rigorosi protocolli di sicurezza, attrezzature per la manipolazione specializzate e sistemi di gestione dei gas di scarico, aumentando la complessità operativa.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti tecnici ed economici del tuo progetto. La CVD eccelle dove l'obiettivo è la massima prestazione.

- Se la tua attenzione principale è sulla massima precisione e sottigliezza: La CVD, in particolare la sua variante Deposizione a Strati Atomici (ALD), è lo standard del settore per il controllo dello spessore del film su scala atomica.

- Se la tua attenzione principale è il rivestimento di microstrutture tridimensionali complesse: La natura unicamente conforme della CVD la rende molto superiore ai metodi a linea di vista per garantire una copertura completa e uniforme.

- Se la tua attenzione principale è la creazione di materiali altamente durevoli o esotici: La CVD è in grado in modo univoco di sintetizzare materiali come film diamantati sintetici o nanotubi di carbonio che sono difficili o impossibili da produrre in altro modo.

- Se la tua attenzione principale è un rivestimento semplice ed economico su una superficie piana: Potresti voler esplorare alternative meno complesse, poiché i costi di attrezzature e operativi della CVD sono significativi.

In definitiva, sfruttare la CVD significa scegliere un processo in cui il controllo a livello atomico sulla struttura di un materiale non è solo un vantaggio, ma un requisito fondamentale per il successo.

Tabella riassuntiva:

| Area di applicazione | Capacità chiave della CVD | Materiali/Esempi comuni |

|---|---|---|

| Semiconduttori e microelettronica | Rivestimento conforme, controllo dello spessore a livello atomico | Biossido di silicio, nitruro di silicio, strati di tungsteno sui chip |

| Rivestimenti protettivi e resistenti all'usura | Sintesi di materiali duri e durevoli | Film diamantati, rivestimenti in nitruro di titanio (TiN) sugli utensili |

| Ottica avanzata e sensori | Film ad alta purezza e uniformi con proprietà precise | Celle solari a film sottile, filtri ottici, sensori di gas |

| Materiali di prossima generazione | Crescita di nanostrutture e materiali esotici | Nanotubi di carbonio, grafene, nanofili |

Pronto a integrare la precisione CVD nel tuo laboratorio?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura su misura per i processi di deposizione chimica da fase vapore. La nostra linea di prodotti — inclusi Forni a Tubo, Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD specializzati — è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le vostre esigenze sperimentali uniche, sia per la R&S che per la produzione.

Lascia che ti aiutiamo a ottenere un controllo senza pari sui tuoi film sottili. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di applicazione CVD.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse