Il requisito fondamentale per i forni di reazione nella deposizione chimica da vapore ibrida (HCVD) è l'implementazione di un controllo della temperatura multi-zona, indipendente e preciso. Questa architettura termica consente al sistema di mantenere ambienti di riscaldamento distinti all'interno di una singola camera di processo. Nello specifico, permette la rigorosa separazione della temperatura di evaporazione richiesta per i precursori di alogenuri metallici dalla temperatura di deposizione necessaria per il substrato.

Il successo nell'HCVD si basa sul disaccoppiamento della gestione termica dei materiali sorgente dal substrato bersaglio. Utilizzando il controllo multi-zona, si garantisce che i precursori in fase vapore reagiscano solo in condizioni specifiche, consentendo una regolazione precisa dello spessore e della composizione chimica (stechiometria) del film.

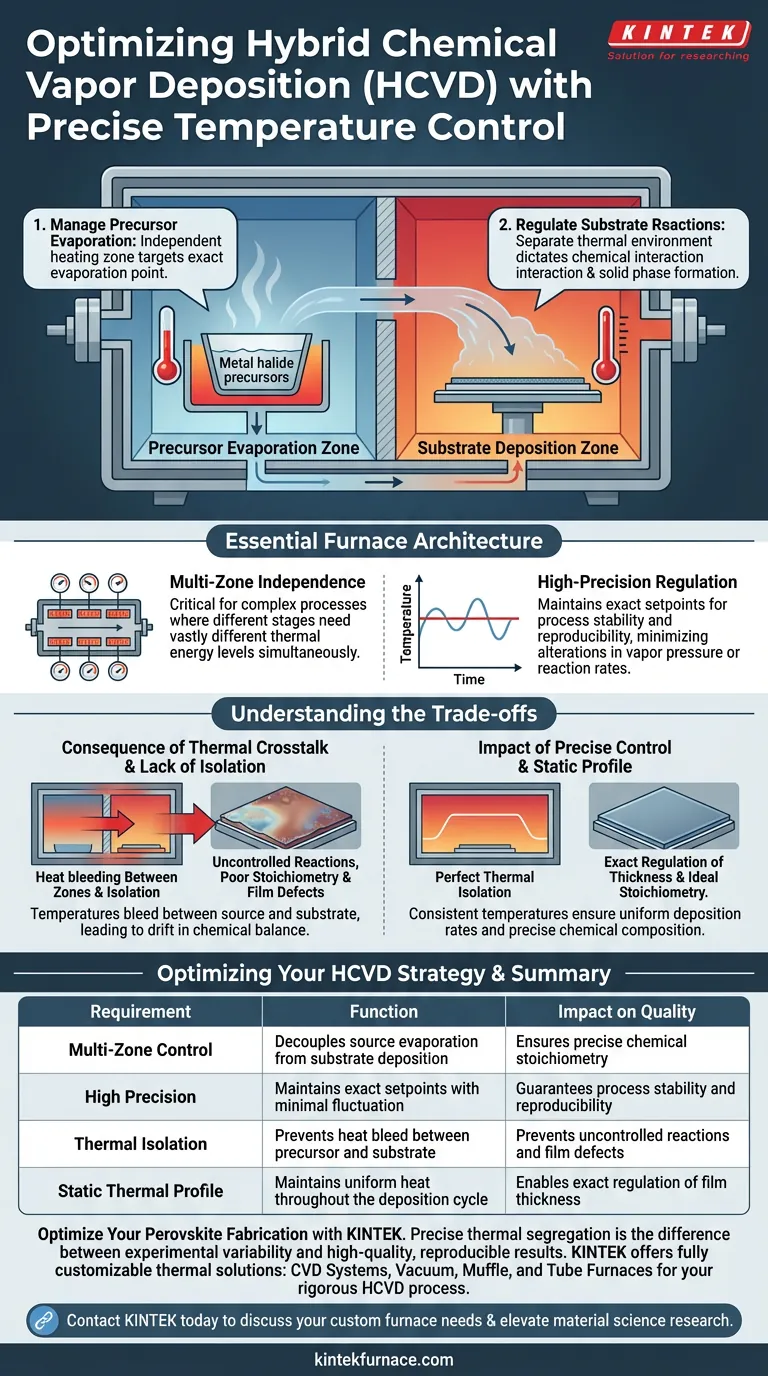

Architettura Essenziale del Forno

Indipendenza Multi-Zona

Il forno di reazione non deve funzionare come un unico blocco termico. Richiede molteplici zone di riscaldamento che possono essere controllate individualmente.

Questa indipendenza è la caratteristica fondamentale che consente al sistema di supportare processi chimici complessi in cui diverse fasi richiedono simultaneamente livelli di energia termica drasticamente diversi.

Regolazione ad Alta Precisione

Le capacità di riscaldamento generali sono insufficienti per l'HCVD; il processo richiede una gestione termica precisa.

Le fluttuazioni di temperatura possono alterare la pressione di vapore o le velocità di reazione. Pertanto, il forno deve mantenere punti di impostazione esatti per garantire che il processo rimanga stabile e riproducibile.

Controllo del Processo di Deposizione

Gestione dell'Evaporazione dei Precursori

I precursori di alogenuri metallici devono essere riscaldati a un punto specifico per passare efficacemente alla fase vapore.

Una zona di riscaldamento indipendente consente di mirare a questa esatta temperatura di evaporazione senza influenzare il resto della camera. Ciò garantisce una fornitura costante di vapore senza degradare termicamente il materiale prima che raggiunga il substrato.

Regolazione delle Reazioni del Substrato

Il substrato richiede un ambiente termico separato e controllato per facilitare le corrette reazioni chimiche.

Mantenendo una distinta temperatura di deposizione, si detta come i precursori in fase vapore interagiscono al contatto. Questo controllo è vitale per guidare la formazione della fase solida sulla superficie del substrato.

Comprensione dei Compromessi

La Conseguenza del Crosstalk Termico

Se un forno manca di un sufficiente isolamento delle zone, le temperature possono diffondersi tra la sorgente e il substrato.

Questa mancanza di separazione porta a reazioni chimiche incontrollate. Di conseguenza, la stechiometria, il preciso equilibrio chimico del materiale finale, probabilmente si discosterà dalle specifiche target.

Impatto sull'Uniformità del Film

Il controllo preciso non riguarda solo la composizione chimica; è anche la variabile primaria per le dimensioni fisiche.

Temperature incoerenti portano a velocità di deposizione variabili. Per ottenere una regolazione esatta dello spessore nei film sottili di perovskite, il profilo termico deve rimanere statico durante l'intero ciclo di deposizione.

Ottimizzazione della Tua Strategia HCVD

Per ottenere film di perovskite di alta qualità, allinea le capacità della tua attrezzatura con i tuoi specifici obiettivi di deposizione.

- Se il tuo obiettivo principale è lo spessore preciso del film: Assicurati che il tuo forno mantenga un ambiente termico stabile e indipendente per il substrato per controllare rigorosamente la velocità di deposizione.

- Se il tuo obiettivo principale è la stechiometria ideale: Dai priorità alla precisione della zona del precursore per garantire che la velocità di evaporazione corrisponda ai requisiti chimici della reazione.

La segregazione termica precisa è il fattore determinante per passare dalla variabilità sperimentale alla fabbricazione HCVD riproducibile e di alta qualità.

Tabella Riassuntiva:

| Requisito | Funzione | Impatto sulla Qualità |

|---|---|---|

| Controllo Multi-Zona | Disaccoppia l'evaporazione della sorgente dalla deposizione del substrato | Garantisce una stechiometria chimica precisa |

| Alta Precisione | Mantiene punti di impostazione esatti con minima fluttuazione | Garantisce stabilità e riproducibilità del processo |

| Isolamento Termico | Previene la dispersione di calore tra precursore e substrato | Previene reazioni incontrollate e difetti del film |

| Profilo Termico Statico | Mantiene un calore uniforme durante l'intero ciclo di deposizione | Consente una regolazione esatta dello spessore del film |

Ottimizza la Tua Fabbricazione di Perovskite con KINTEK

La segregazione termica precisa è la differenza tra la variabilità sperimentale e risultati riproducibili di alta qualità. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione.

Sia che tu richieda sistemi CVD, forni sottovuoto, muffole o tubolari specializzati, la nostra attrezzatura è completamente personalizzabile per soddisfare i rigorosi requisiti multi-zona del tuo processo di deposizione chimica da vapore ibrida (HCVD).

Pronto a elevare la tua ricerca sulla scienza dei materiali? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati e assicurati che il tuo laboratorio sia attrezzato per la prossima generazione di innovazione nei film sottili.

Guida Visiva

Riferimenti

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cosa sono i materiali CVD? Una guida ai film sottili e ai rivestimenti ad alte prestazioni

- Perché sono necessari i controllori di flusso di massa e le bolle di KOH nella CVD a due stadi di MoS2? Garantire precisione e sicurezza in laboratorio

- Come viene controllato il flusso dei gas precursori nella CVD? Padroneggia il controllo preciso dei gas per ottenere film sottili superiori

- Quali sono i passaggi della deposizione chimica da fase vapore? Padroneggia il processo per film sottili superiori

- Perché il controllo preciso della temperatura del sistema di erogazione del precursore è essenziale nella CVD per le particelle di silice cave?

- Quali film sottili specifici possono essere preparati dai forni CVD? Scopri film versatili per l'elettronica e i rivestimenti

- Quali sono gli intervalli di spessore tipici per i rivestimenti prodotti tramite CVD rispetto ai metodi di deposizione tradizionali? Scopri Precisione vs. Massa

- In che modo una pompa turbo molecolare contribuisce alla qualità dei film sottili ZTO? Padronanza della precisione nella deposizione ad alto vuoto