Alla sua base, un "materiale CVD" non è una singola sostanza ma una categoria di solidi ad alte prestazioni—tipicamente film sottili o rivestimenti—creati attraverso un processo chiamato Deposizione Chimica da Vapore (CVD). Questa tecnica deposita strati eccezionalmente puri e durevoli di materiali come ceramiche (es. ossido di alluminio), carburi (es. carburo di titanio) o carboni avanzati (es. film di diamante e nanotubi) su una superficie. La caratteristica distintiva è il processo stesso, che costruisce il materiale atomo per atomo da un gas.

L'intuizione cruciale è che il CVD è un processo di fabbricazione, non un ingrediente. Permette la creazione di superfici altamente ingegnerizzate e materiali avanzati con proprietà—come estrema durezza, purezza o specifiche capacità elettroniche—che sono spesso impossibili da ottenere con mezzi convenzionali.

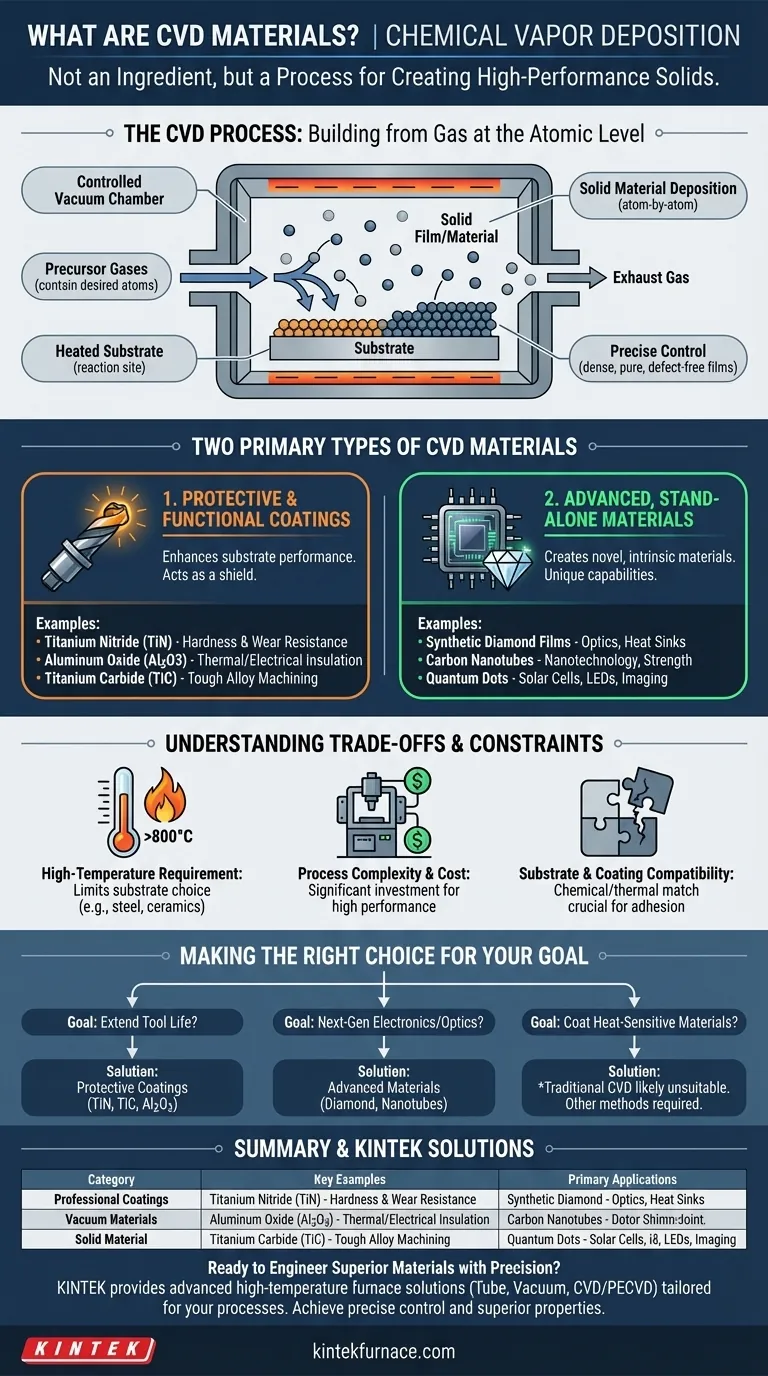

Come il Processo CVD Definisce il Materiale

La Deposizione Chimica da Vapore è un metodo per costruire un materiale solido dalla fase gassosa. Comprendere questo processo è fondamentale per capire le proprietà uniche del materiale.

Il Principio Base: Costruire dal Gas

Il processo avviene all'interno di una camera a vuoto controllata. Gas precursori, che contengono gli atomi del materiale desiderato, vengono introdotti nella camera. Questi gas reagiscono su o vicino a una superficie riscaldata, nota come substrato.

Questa reazione chimica provoca la deposizione di un materiale solido sul substrato, formando un film sottile e uniforme. I sottoprodotti gassosi rimanenti vengono quindi pompati fuori dalla camera.

Perché Questo Processo è Importante

Il processo CVD consente un controllo preciso sulla struttura del materiale a livello atomico. Ciò si traduce in film estremamente densi, puri e privi dei difetti spesso riscontrati nei materiali formati per fusione e colata. Il materiale finale è intrinsecamente legato al substrato.

I Due Tipi Principali di Materiali CVD

Sebbene il termine copra molte sostanze, esse rientrano generalmente in due distinte categorie funzionali basate sulla loro applicazione.

1. Rivestimenti Protettivi e Funzionali

Questa è l'applicazione industriale più comune. Qui, un sottile strato di materiale CVD viene applicato per migliorare le prestazioni di un componente o substrato di base.

Esempi comuni includono:

- Nitrido di Titanio (TiN): Un rivestimento ceramico color oro utilizzato su utensili da taglio e punte da trapano per aumentare drasticamente la durezza e la resistenza all'usura.

- Ossido di Alluminio (Al2O3): Una ceramica altamente stabile utilizzata per l'isolamento termico ed elettrico e per proteggere dalla corrosione ad alta temperatura.

- Carburo di Titanio (TiC): Un materiale estremamente duro applicato agli inserti degli utensili per la lavorazione di leghe tenaci.

In questi casi, il materiale CVD funge da scudo, conferendo a un oggetto comune proprietà superficiali straordinarie.

2. Materiali Avanzati, Autonomi

In applicazioni più avanzate, il processo CVD viene utilizzato non solo per rivestire qualcosa, ma per creare il materiale primario stesso.

Esempi chiave sono:

- Film di Diamante Sintetico: Utilizzati per finestre ottiche durevoli, dissipatori di calore elettronici ad alte prestazioni e utensili da taglio industriali in grado di lavorare metalli non ferrosi e compositi.

- Nanotubi di Carbonio: Tubi microscopici di carbonio con eccezionali proprietà di resistenza ed elettriche, fondamentali per la nanotecnologia e l'elettronica di prossima generazione.

- Punti Quantici (Quantum Dots): Nanocristalli semiconduttori prodotti tramite CVD per l'uso in celle solari avanzate, LED ad alta efficienza e agenti di imaging medico.

Qui, il valore non risiede nel migliorare un substrato, ma nel fabbricare un materiale nuovo con capacità uniche e intrinseche.

Comprendere i Compromessi

Il CVD è una tecnica potente, ma la sua applicazione è regolata da significativi vincoli pratici. Comprendere queste limitazioni è fondamentale per il suo corretto utilizzo.

Il Requisito dell'Alta Temperatura

La maggior parte dei processi CVD opera a temperature molto elevate (spesso >800°C). Ciò significa che il materiale del substrato deve essere in grado di resistere a questo calore senza fondere, deformarsi o perdere la sua integrità strutturale. Questo limita l'applicazione a materiali come acciai per utensili, carburi, ceramiche e grafite.

Complessità e Costo del Processo

I sistemi CVD sono complessi, richiedendo camere a vuoto, manipolazione precisa dei gas e controllo ad alta temperatura. Questo rende l'investimento iniziale e i costi operativi significativi, riservando il processo ad applicazioni in cui le alte prestazioni giustificano la spesa.

Compatibilità Substrato e Rivestimento

Un rivestimento di successo richiede una forte compatibilità chimica e termica tra il film e il substrato. Una mancata corrispondenza può portare a scarsa adesione, fessurazioni o cedimento del componente sotto stress. Non tutti i materiali possono essere rivestiti su ogni substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un materiale CVD dipende interamente dal problema che si sta cercando di risolvere.

- Se il tuo obiettivo principale è prolungare la vita di utensili o componenti: Dovresti investigare i rivestimenti protettivi CVD come TiN, TiC o Al2O3 per migliorare la resistenza all'usura e la durabilità.

- Se il tuo obiettivo principale è sviluppare elettronica o ottica di prossima generazione: Dovresti esplorare il CVD come metodo per fabbricare materiali avanzati come film di diamante sintetico o nanotubi di carbonio.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore come polimeri o alluminio: Dovresti riconoscere che il CVD tradizionale ad alta temperatura è probabilmente inadatto e potrebbero essere necessari altri metodi di deposizione.

In definitiva, sfruttare il CVD significa applicare un processo di ingegneria di precisione per creare materiali con proprietà superiori e precisamente controllate.

Tabella Riassuntiva:

| Categoria | Esempi Chiave | Applicazioni Primarie |

|---|---|---|

| Rivestimenti Protettivi & Funzionali | Nitrido di Titanio (TiN), Ossido di Alluminio (Al2O3), Carburo di Titanio (TiC) | Utensili da taglio, resistenza all'usura, isolamento termico/elettrico |

| Materiali Avanzati Autonomi | Film di Diamante Sintetico, Nanotubi di Carbonio, Punti Quantici | Elettronica, ottica, nanotecnologia, dissipatori di calore |

Pronto a Ingegnerizzare Materiali Superiori con Precisione?

In KINTEK, sfruttiamo le nostre eccezionali capacità di R&S e produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura su misura per i processi CVD. La nostra linea di prodotti—che include Forni a Tubo, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD specializzati—è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le vostre esigenze sperimentali uniche.

Sia che stiate sviluppando elettronica di prossima generazione con film di diamante o migliorando la vita degli utensili con rivestimenti durevoli, la nostra esperienza garantisce che otterrete il controllo preciso e le proprietà superiori del materiale che la vostra ricerca richiede.

Contattateci oggi per discutere come le nostre soluzioni CVD possono accelerare la vostra innovazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura