Fondamentalmente, un forno a deposizione chimica da fase vapore (CVD) è uno strumento altamente versatile in grado di sintetizzare una gamma eccezionalmente ampia di film sottili con precisione a livello atomico. Questi film possono essere suddivisi in metalli, semiconduttori e dielettrici (come ossidi, nitruri e carburi), nonché materiali avanzati come il grafene e il carbonio simile al diamante. La scelta specifica del film è dettata interamente dall'applicazione finale, dalla costruzione di microchip alla creazione di rivestimenti protettivi durevoli.

Il vero valore della CVD non è solo la varietà di film che può creare, ma la sua capacità di produrli con purezza, densità e uniformità eccezionali. Questa precisione è ciò che rende la CVD indispensabile per la produzione di componenti elettronici, ottici e meccanici ad alte prestazioni in cui la qualità del materiale determina direttamente la funzione.

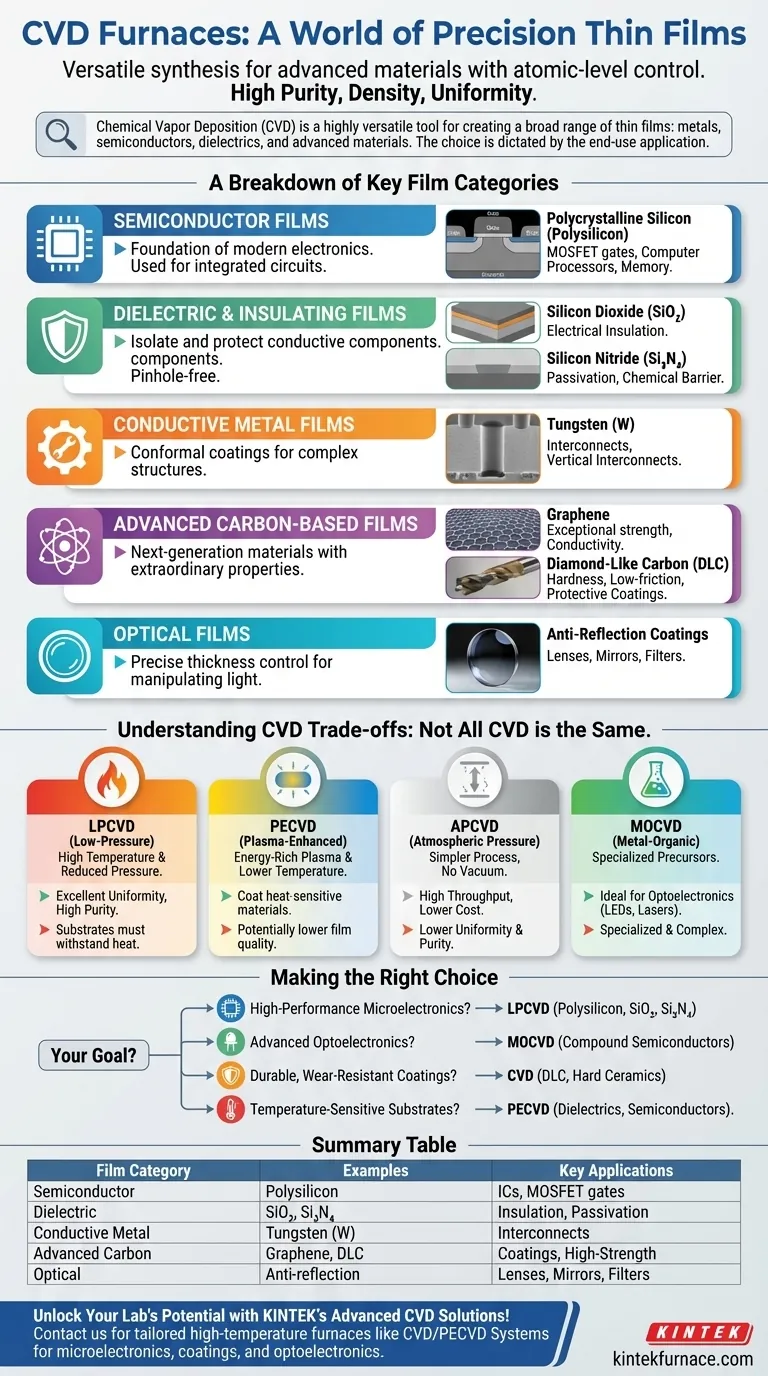

Una ripartizione delle principali categorie di film

La versatilità della CVD deriva dal suo processo fondamentale: l'introduzione di gas reattivi (precursori) in una camera dove reagiscono e depositano un film solido su un substrato. Selezionando attentamente questi precursori e controllando condizioni come temperatura e pressione, possiamo progettare film con composizioni chimiche e proprietà specifiche.

Film semiconduttori

Questi materiali sono il fondamento di tutta l'elettronica moderna. La CVD è il metodo dominante per depositare gli strati semiconduttori ultra-puri richiesti per i circuiti integrati.

Un esempio principale è il silicio policristallino (polisilicio), utilizzato per creare gli elettrodi di gate nei transistor a effetto di campo metallo-ossido-semiconduttore (MOSFET), i blocchi costitutivi di ogni processore e chip di memoria.

Film dielettrici e isolanti

I film dielettrici non conducono elettricità e sono fondamentali per isolare e proteggere i componenti conduttivi nei microdispositivi. La CVD eccelle nella creazione di strati isolanti densi e privi di porosità.

Gli esempi comuni includono il biossido di silicio (SiO₂) per l'isolamento elettrico e il nitruro di silicio (Si₃N₄), che funge da robusto strato di passivazione, barriera chimica e dielettrico. Possono anche essere depositati film ceramici duri come i carburi per la resistenza all'usura.

Film metallici conduttivi

Sebbene esistano altri metodi per la deposizione di metalli, la CVD può essere utilizzata per creare strati metallici altamente conformi che rivestono uniformemente microstrutture complesse e tridimensionali.

Il tungsteno (W) è un esempio comune, utilizzato per riempire micro-vias e creare interconnessioni verticali all'interno di un chip. Possono essere depositati anche altri metalli a seconda della conducibilità e della stabilità chimica richieste.

Film avanzati a base di carbonio

La CVD è all'avanguardia nella produzione di materiali di prossima generazione con proprietà straordinarie.

Due esempi importanti sono il grafene, un singolo strato atomico di carbonio con forza e conducibilità eccezionali, e il carbonio simile al diamante (DLC), un film amorfo estremamente duro e a basso attrito, che lo rende un rivestimento protettivo ideale per utensili, impianti medici e parti di motori.

Film ottici

Il controllo preciso dello spessore offerto dalla CVD è ideale per la produzione di film ottici. Questi sono utilizzati per creare rivestimenti che manipolano la luce.

Le applicazioni includono rivestimenti antiriflesso su lenti, specchi ad alta riflettività e filtri specializzati, dove lo spessore del film deve essere controllato fino a una frazione di lunghezza d'onda della luce.

Comprendere i compromessi: non tutta la CVD è uguale

Il termine "CVD" descrive una famiglia di tecniche. Il processo specifico scelto comporta compromessi critici tra temperatura di deposizione, qualità del film e costo. Il tipo di forno e di processo influenza direttamente i film che è possibile creare.

Temperatura rispetto alla qualità (LPCVD vs. PECVD)

La CVD a bassa pressione (LPCVD) opera ad alte temperature e pressione ridotta. Questo produce film estremamente uniformi e di altissima purezza, ma non è adatto per substrati che non possono resistere al calore.

La CVD potenziata al plasma (PECVD) utilizza un plasma ricco di energia per facilitare la reazione chimica. Ciò consente alla deposizione di avvenire a temperature molto più basse, rendendola ideale per il rivestimento di materiali sensibili al calore, sebbene la qualità del film possa talvolta essere inferiore a quella dei metodi ad alta temperatura.

Pressione e semplicità (APCVD)

La CVD a pressione atmosferica (APCVD) è un processo più semplice e ad alta produttività che non richiede costosi sistemi a vuoto. Tuttavia, l'uniformità e la purezza del film risultanti sono generalmente inferiori a quanto si può ottenere con sistemi a bassa pressione.

Specificità del precursore (MOCVD)

La CVD metallo-organica (MOCVD) è una variante specializzata che utilizza composti metallo-organici come precursori. È lo standard industriale per la produzione di optoelettronica ad alte prestazioni, come la creazione dei complessi film semiconduttori composti multistrato necessari per LED e diodi laser.

Fare la scelta giusta per la tua applicazione

La scelta del film e del metodo CVD deve essere guidata dal tuo obiettivo finale. Non esiste un'unica opzione "migliore", ma solo quella più appropriata per il compito.

- Se la tua attenzione principale è l'elettronica a micro-scala ad alte prestazioni: Probabilmente avrai bisogno di LPCVD per depositare polisilicio e film dielettrici ultra-puri come SiO₂ e Si₃N₄ per gate di transistor e isolamento.

- Se la tua attenzione principale è l'optoelettronica avanzata (LED): La MOCVD è la tecnica essenziale per la crescita degli strati semiconduttori composti di alta qualità necessari per generare luce in modo efficiente.

- Se la tua attenzione principale è la creazione di rivestimenti durevoli e resistenti all'usura: La deposizione CVD di carbonio simile al diamante (DLC) o di ceramiche dure fornisce una protezione superiore per parti meccaniche e utensili da taglio.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura: La PECVD è la scelta chiara, poiché consente di creare film dielettrici o semiconduttori di qualità senza danneggiare il materiale sottostante.

Comprendere queste capacità distinte ti consente di sfruttare la CVD non solo come strumento di deposizione, ma come uno strumento preciso per l'ingegneria dei materiali dagli atomi in su.

Tabella riassuntiva:

| Categoria di film | Esempi | Applicazioni principali |

|---|---|---|

| Film semiconduttori | Silicio policristallino (polisilicio) | Circuiti integrati, gate MOSFET |

| Film dielettrici e isolanti | Biossido di silicio (SiO₂), Nitruro di silicio (Si₃N₄) | Isolamento elettrico, strati di passivazione |

| Film metallici conduttivi | Tungsteno (W) | Interconnessioni nei microchip |

| Film avanzati a base di carbonio | Grafene, Carbonio simile al diamante (DLC) | Rivestimenti protettivi, materiali ad alta resistenza |

| Film ottici | Rivestimenti antiriflesso | Lenti, specchi, filtri |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni per forni CVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come sistemi CVD/PECVD, su misura per soddisfare le vostre esigenze sperimentali uniche. Sia che stiate sviluppando microelettronica, rivestimenti durevoli o optoelettronica, la nostra profonda personalizzazione garantisce una deposizione precisa del film per risultati superiori. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e l'efficienza produttiva!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?