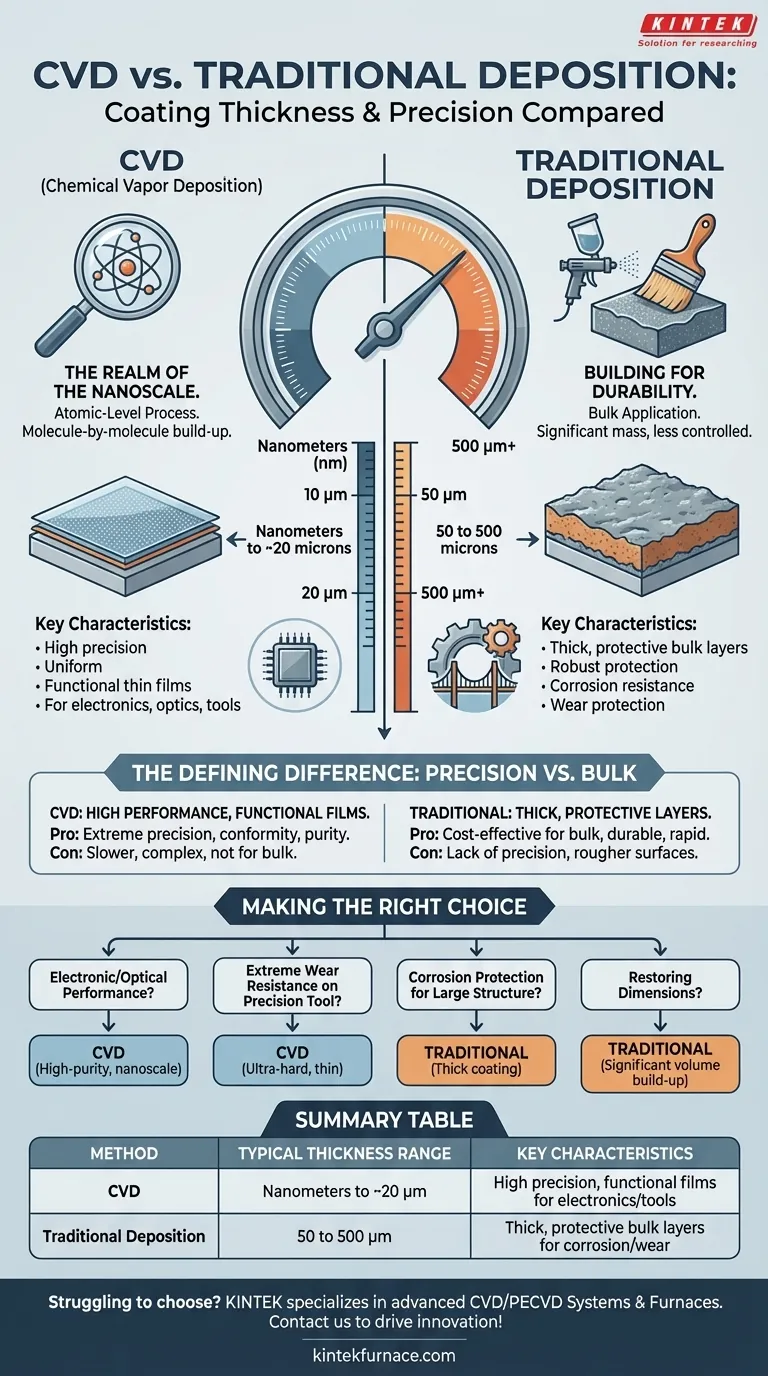

In un confronto diretto, i rivestimenti prodotti tramite deposizione chimica da vapore (CVD) sono fondamentalmente più sottili e precisi rispetto a quelli ottenuti con metodi tradizionali. Il CVD crea film sottili misurati in nanometri fino a circa 20 micron, mentre i metodi di deposizione tradizionali producono tipicamente rivestimenti molto più spessi, con un intervallo da 50 a 500 micron.

La differenza fondamentale è nello scopo. Il CVD è un processo a livello atomico progettato per creare film sottili ad alte prestazioni e funzionali, mentre i metodi tradizionali sono progettati per applicare strati di massa spessi e protettivi.

La Differenza Determinante: Precisione vs. Massa

Comprendere la disparità di spessore inizia con la comprensione dei processi radicalmente diversi coinvolti. Ogni metodo è uno strumento ottimizzato per una scala e un risultato molto diversi.

Deposizione Chimica da Vapore (CVD): Il Regno della Nanoscala

Il CVD è un processo in cui un substrato è esposto a precursori chimici volatili, che reagiscono o si decompongono sulla superficie per produrre il film sottile desiderato. Questo avviene molecola per molecola.

Questo controllo a livello atomico è il motivo per cui il CVD eccelle nella creazione di rivestimenti estremamente sottili, puri e uniformi. Lo spessore tipico varia da pochi nanometri a poco meno di 20 micron.

Il vantaggio principale del CVD non è solo la sottigliezza, ma il controllo preciso sulle proprietà del film, come la sua struttura cristallina, la purezza e le caratteristiche elettriche.

Metodi Tradizionali: Costruire per la Durata

"Metodi tradizionali" è una categoria ampia che include tecniche come la spruzzatura termica, la galvanoplastica, la placcatura e persino la verniciatura. Questi processi depositano il materiale in modo molto meno controllato, in massa.

Il loro obiettivo è spesso quello di applicare una massa significativa di materiale a una superficie per una protezione robusta o per ricostruire aree usurate. Ciò si traduce in rivestimenti che sono ordini di grandezza più spessi, tipicamente da 50 a 500 micron, e talvolta anche di più.

Qui, lo spessore stesso è spesso la caratteristica chiave, fornendo uno strato sacrificale contro la corrosione o una barriera sostanziale contro l'usura e l'abrasione.

Comprendere i Compromessi

La scelta di una tecnologia di rivestimento consiste nell'abbinare le capacità del processo alle esigenze dell'applicazione. Non esiste un metodo universalmente "migliore", ma solo uno più adatto a un dato problema.

I Limiti del CVD

Sebbene altamente preciso, il CVD è generalmente un processo più complesso e lento per costruire spessore. Non è pratico o conveniente per applicazioni che richiedono un rivestimento spesso e di massa per una protezione generale dalla corrosione. La sua forza è nella funzione, non nella massa.

I Limiti dei Metodi Tradizionali

Questi metodi mancano della precisione, della conformità e della purezza del CVD. Non possono produrre gli strati ultrasottili e impeccabili richiesti per dispositivi semiconduttori, ottiche avanzate o rivestimenti di utensili ad alte prestazioni dove la tolleranza dimensionale è critica. Le superfici risultanti sono anche generalmente più ruvide.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia corretta richiede una chiara comprensione del tuo obiettivo principale.

- Se il tuo obiettivo principale è la performance elettronica o ottica: il CVD è l'unica scelta per creare i necessari film funzionali ad alta purezza e su scala nanometrica.

- Se il tuo obiettivo principale è l'estrema resistenza all'usura su un utensile di precisione: un rivestimento CVD sottile e ultra-duro fornisce le proprietà superficiali necessarie senza modificare le dimensioni critiche del pezzo.

- Se il tuo obiettivo principale è la protezione dalla corrosione per una grande struttura: un rivestimento spesso applicato con un metodo tradizionale come la spruzzatura termica o la verniciatura offre la soluzione più economica e a lungo termine.

- Se il tuo obiettivo principale è ripristinare le dimensioni di un componente usurato: è necessario un processo di accumulo tradizionale per aggiungere il volume significativo di materiale necessario.

In definitiva, la tua decisione dipende dal fatto che la tua applicazione richieda l'ingegneria precisa di una superficie funzionale o l'applicazione robusta di una barriera protettiva.

Tabella riassuntiva:

| Metodo | Intervallo di Spessore Tipico | Caratteristiche Chiave |

|---|---|---|

| CVD (Deposizione Chimica da Vapore) | Da nanometri a ~20 micron | Film sottili ad alta precisione, uniformi e funzionali per elettronica, ottica e utensili |

| Deposizione Tradizionale (es. spruzzatura termica, galvanoplastica) | Da 50 a 500 micron | Strati di massa spessi e protettivi per resistenza alla corrosione e protezione dall'usura |

Fai fatica a scegliere il metodo di rivestimento giusto per le esigenze uniche del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo e rotativi, tutti supportati da un'eccezionale ricerca e sviluppo e profonde capacità di personalizzazione. Che tu abbia bisogno di rivestimenti ultra-sottili e precisi per l'elettronica o di strati durevoli per la protezione, il nostro team può adattare una soluzione per migliorare i tuoi risultati sperimentali. Contattaci oggi per discutere come possiamo supportare la tua applicazione specifica e promuovere l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati