La qualità e la consistenza di un film sottile creato tramite deposizione chimica da fase vapore (CVD) non sono casuali; sono il risultato diretto di un controllo meticoloso. Il flusso dei gas precursori nella camera di reazione è regolato da un componente critico noto come Controllore di Flusso Massico (MFC), che regola con precisione la velocità e la composizione della miscela gassosa per garantire il risultato desiderato.

Il principio fondamentale del controllo del gas nella CVD non riguarda solo l'utilizzo di un singolo componente, ma la progettazione di un intero sistema di erogazione del gas. Sebbene il Controllore di Flusso Massico sia il cuore di questo sistema, le sue prestazioni dipendono dall'integrità dell'intero percorso del gas, dalla bombola sorgente alla camera di reazione.

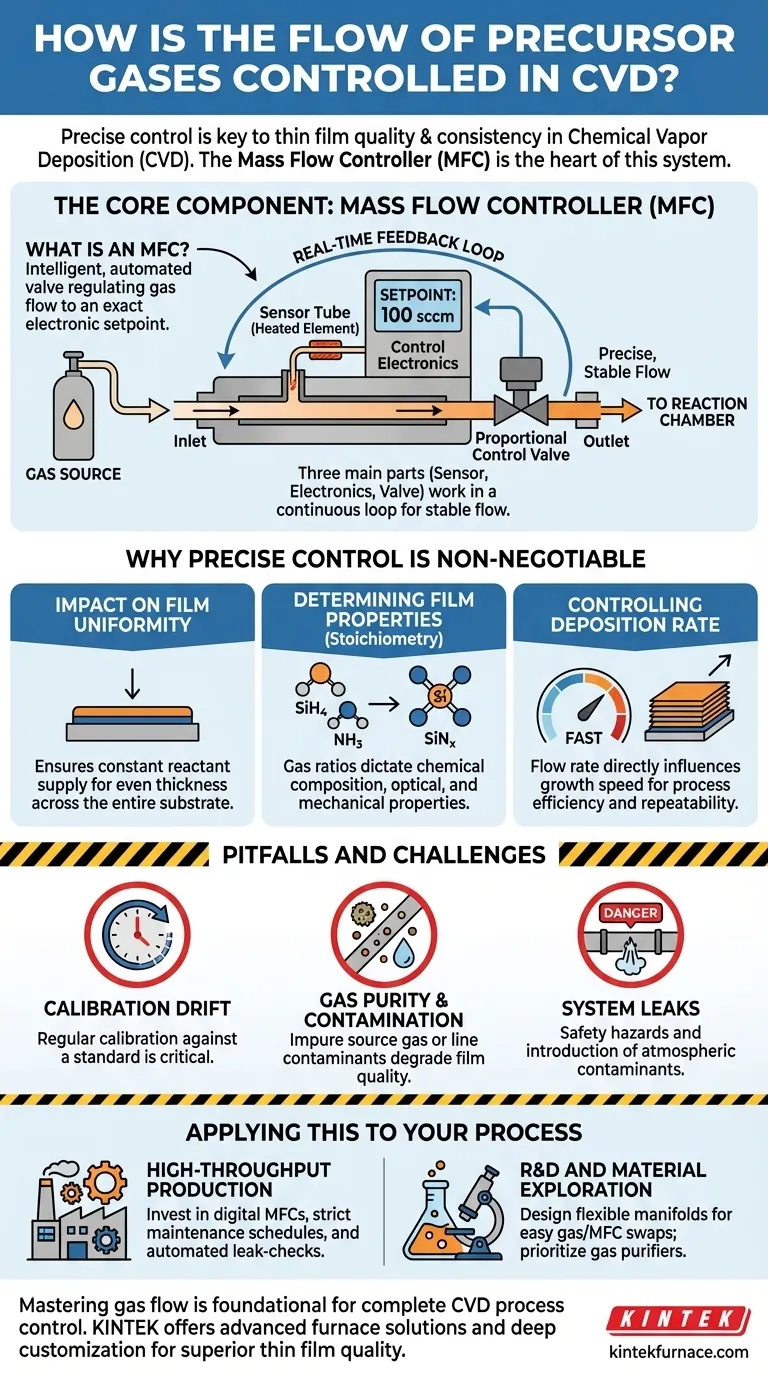

Il Componente Centrale: Il Controllore di Flusso Massico (MFC)

Cos'è un Controllore di Flusso Massico?

Un MFC è un dispositivo autonomo progettato per misurare e controllare il flusso di un gas specifico a una velocità specificata. Pensalo come una valvola intelligente e automatizzata.

Gli si fornisce un setpoint elettronico (ad esempio, "100 centimetri cubi standard al minuto") e l'MFC regola automaticamente la sua valvola interna per mantenere quella velocità di flusso esatta, indipendentemente dalle fluttuazioni di pressione a monte o a valle.

Come Funziona un MFC

Al suo interno, un MFC è composto da tre parti principali: un sensore, elettronica di controllo e una valvola di controllo proporzionale.

- Una piccola parte del gas viene deviata attraverso un minuscolo tubo sensore con un elemento riscaldato.

- Il flusso di gas raffredda l'elemento, e la quantità di raffreddamento è direttamente proporzionale alla massa di gas che lo attraversa.

- L'elettronica di controllo confronta questa velocità di flusso misurata con il setpoint dell'utente e invia un segnale alla valvola di controllo, indicandole di aprirsi o chiudersi leggermente per correggere qualsiasi deviazione.

Questo ciclo di feedback continuo avviene in tempo reale, garantendo che il flusso di gas rimanga eccezionalmente stabile.

Perché il Controllo Preciso è Non Negoziabile

Il rigoroso controllo fornito dagli MFC è essenziale perché il flusso di gas detta direttamente le proprietà finali del film sottile.

Impatto sull'Uniformità del Film

Per far crescere un film di spessore uniforme su tutto il substrato, ogni parte di quel substrato deve essere esposta alla stessa concentrazione di gas precursori.

Gli MFC assicurano un apporto costante e stabile di reagenti, che è il primo e più critico requisito per ottenere una deposizione uniforme.

Determinazione delle Proprietà del Film

La composizione chimica, o stechiometria, del film finale è determinata dal rapporto tra i diversi gas precursori.

Ad esempio, quando si deposita nitruro di silicio (SiNx), il rapporto tra gas silano (SiH4) e ammoniaca (NH3) determinerà il rapporto Si:N finale nel film. Questo, a sua volta, ne determina le proprietà ottiche e meccaniche.

Controllo del Tasso di Deposizione

La velocità con cui cresce il film è direttamente influenzata dalla quantità di gas precursore erogata alla camera.

Flussi più elevati generalmente portano a una deposizione più rapida, un parametro chiave per l'efficienza del processo. Gli MFC consentono agli operatori di regolare con precisione questa velocità per risultati ripetibili lotto dopo lotto.

Comprendere le Insidie e le Sfide

Anche con MFC di alta qualità, ottenere un'erogazione di gas perfetta richiede attenzione all'intero sistema. Ignorare questi fattori può compromettere la precisione del controllore.

Deriva di Calibrazione dell'MFC

Come qualsiasi strumento di precisione, gli MFC possono subire derive nel tempo. Una calibrazione regolare rispetto a uno standard noto è fondamentale per garantire che la velocità di flusso riportata dal dispositivo corrisponda alla velocità di flusso effettiva.

Purezza del Gas e Contaminazione

L'MFC può controllare solo il gas che gli viene fornito. Se il gas sorgente è contaminato o se le linee del gas stesse introducono impurità (come umidità o ossigeno), questi contaminanti verranno erogati nella camera e incorporati nel film, degradandone la qualità.

Perdite di Sistema

Una piccola perdita in qualsiasi punto del sistema di erogazione del gas può avere un impatto notevole. Una perdita verso l'interno può introdurre contaminanti atmosferici, mentre una perdita verso l'esterno di un gas tossico o piroforico pone un significativo pericolo per la sicurezza.

Applicazione al Tuo Processo

Il tuo approccio alla progettazione e manutenzione di un sistema di erogazione del gas dipende dal tuo obiettivo finale.

- Se la tua attenzione principale è la produzione industriale ad alto throughput: Investi in MFC di alta qualità con interfacce di controllo digitali, implementa una rigorosa pianificazione di manutenzione preventiva e calibrazione, e utilizza procedure automatizzate di controllo delle perdite.

- Se la tua attenzione principale è la R&S e l'esplorazione di materiali: Progetta un sistema di collettori di gas flessibile che consenta di scambiare facilmente gas e MFC diversi, e dai priorità ai purificatori di gas su ogni linea per garantire la purezza del materiale durante la sperimentazione.

In definitiva, la padronanza del flusso dei gas precursori è il passo fondamentale per ottenere un controllo completo sul processo CVD.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Componente Centrale | Controllore di Flusso Massico (MFC) per una regolazione precisa del gas |

| Funzionamento dell'MFC | Utilizza sensore, elettronica di controllo e valvola per la regolazione del flusso in tempo reale |

| Importanza | Assicura uniformità del film, stechiometria e controllo del tasso di deposizione |

| Sfide | Deriva di calibrazione, purezza del gas e perdite di sistema |

| Applicazioni | Produzione ad alto throughput e configurazioni R&S flessibili |

Ottieni una precisione senza pari nei tuoi processi CVD con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, forni sottovuoto e ad atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche per una qualità e un'efficienza superiori dei film sottili. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono elevare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- In quali settori viene comunemente utilizzato il sistema di deposizione chimica da fase vapore al plasma a microonde? Sblocca la sintesi di materiali ad alta purezza

- Come fa l'MPCVD a ottenere alte velocità di crescita per la sintesi del diamante? Sblocca una crescita del diamante rapida e di alta qualità

- Quali sono i due metodi principali di produzione di diamanti sintetici? Scopri HPHT vs. CVD per le gemme create in laboratorio

- Come si confronta l'MPCVD con altri metodi CVD come l'HFCVD e la torcia al plasma? Scoprite la purezza e l'uniformità superiori del film

- Perché l'MPCVD è considerato la pietra angolare della moderna scienza e ingegneria dei materiali? Sblocca materiali ad alta purezza per l'innovazione