La sinterizzazione a plasma a scintilla (SPS) offre un vantaggio tecnico distinto per l'acciaio maraging utilizzando corrente continua pulsata e pressione meccanica per ottenere una rapida densificazione. Questo processo genera velocità di riscaldamento estremamente elevate con tempi di mantenimento molto brevi, inibendo efficacemente la crescita dei grani e preservando la fine microstruttura necessaria per proprietà meccaniche superiori.

Bypassando i lunghi cicli termici della sinterizzazione convenzionale, l'SPS consente la creazione di strutture "auto-composite" in cui resistenza e plasticità possono essere regolate con precisione senza fondere il materiale.

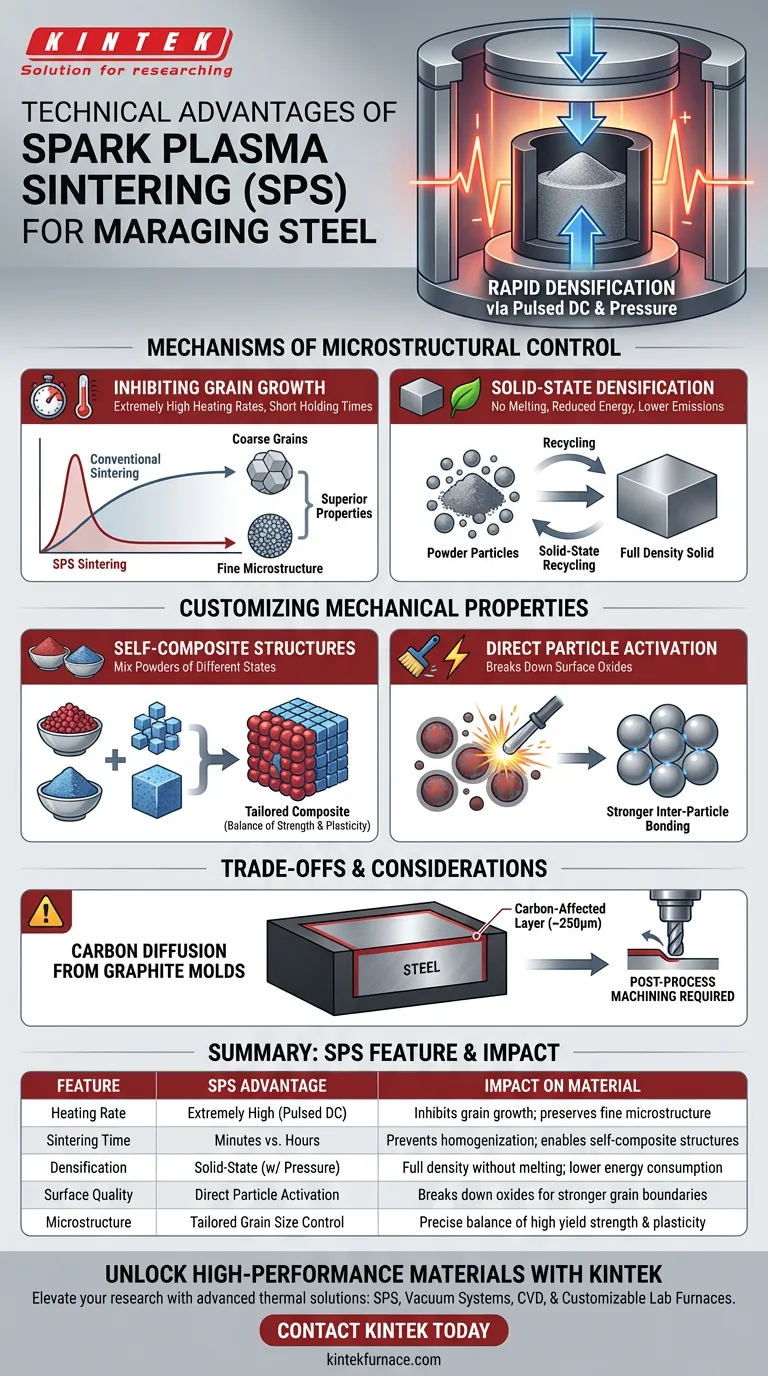

Meccanismi di controllo microstrutturale

Inibizione della crescita dei grani

Il vantaggio principale dell'SPS è la velocità con cui opera. Poiché la corrente pulsata viene applicata direttamente attraverso le particelle di polvere, il sistema raggiunge velocità di riscaldamento estremamente elevate.

Questo rapido riscaldamento, combinato con brevi tempi di mantenimento, limita significativamente la finestra per l'ingrossamento dei grani. Il risultato è una microstruttura a grani fini che conserva una resistenza meccanica superiore rispetto ai materiali lavorati tramite metodi di sinterizzazione convenzionali più lenti.

Densificazione allo stato solido

L'SPS opera come un metodo di riciclo e produzione allo stato solido. A differenza dei processi di fusione, l'SPS evita il completo cambiamento di fase del metallo.

Mantenendo il materiale allo stato solido, è possibile ottenere una densificazione completa in pochi minuti preservando parzialmente le microstrutture fini originali della polvere o dei trucioli di partenza. Ciò si traduce anche in un consumo energetico ridotto e minori emissioni di carbonio.

Personalizzazione delle proprietà meccaniche

Creazione di strutture auto-composite

Una capacità unica dell'SPS è la facilitazione di strutture auto-composite. Gli ingegneri possono mescolare polveri di diversi stati di pre-trattamento prima della sinterizzazione.

Poiché il processo è rapido e preciso, questi stati distinti non vengono omogeneizzati in un'unica struttura media. Invece, formano un composito all'interno del singolo materiale, consentendo un equilibrio su misura tra elevata resistenza e plasticità.

Attivazione diretta delle particelle

L'applicazione di corrente pulsata e pressione aiuta a rompere gli ossidi superficiali e le impurità sulle particelle di polvere. Ciò porta a bordi dei grani più puliti e a un legame interparticellare più forte, fondamentale per l'integrità strutturale di leghe ad alte prestazioni come l'acciaio maraging.

Comprensione dei compromessi

Diffusione del carbonio dagli stampi in grafite

Sebbene tecnicamente superiore nella densificazione, l'uso di stampi in grafite nell'SPS introduce una sfida specifica per l'acciaio maraging. L'ambiente di pressatura ad alta temperatura facilita la diffusione del carbonio dallo stampo nella superficie dell'acciaio.

La necessità di lavorazioni post-processo

Questa diffusione comporta tipicamente uno strato influenzato dal carbonio profondo circa 250 micrometri. Per garantire che i test meccanici riflettano accuratamente le proprietà della matrice dell'acciaio maraging, piuttosto che questo artefatto superficiale, questo strato deve essere rimosso tramite lavorazione o rettifica dopo il processo di sinterizzazione.

Fare la scelta giusta per la tua applicazione

- Se il tuo obiettivo principale è massimizzare la resistenza allo snervamento: Sfrutta le elevate velocità di riscaldamento dell'SPS per inibire la crescita dei grani e mantenere una microstruttura fine.

- Se il tuo obiettivo principale è bilanciare duttilità e durezza: Utilizza la tecnica "auto-composite" mescolando polveri di diversi stati di pre-trattamento per regolare la plasticità del materiale.

- Se il tuo obiettivo principale è la precisione dimensionale: Prevedi una tolleranza di lavorazione post-sinterizzazione di almeno 250 micrometri per rimuovere lo strato di diffusione del carbonio causato dagli utensili in grafite.

L'SPS trasforma la sfida della sinterizzazione di leghe complesse in un'opportunità per un'ingegneria microstrutturale precisa, a condizione che l'interazione superficiale con gli utensili sia gestita correttamente.

Tabella riassuntiva:

| Caratteristica tecnica | Vantaggio SPS per l'acciaio maraging | Impatto sul materiale |

|---|---|---|

| Velocità di riscaldamento | Estremamente elevata tramite DC pulsato | Inibisce la crescita dei grani; preserva la microstruttura fine |

| Tempo di sinterizzazione | Minuti contro ore | Previene l'omogeneizzazione; consente strutture auto-composite |

| Densificazione | Stato solido sotto pressione meccanica | Densità completa senza fusione; minor consumo energetico |

| Qualità superficiale | Attivazione diretta delle particelle | Rompe gli ossidi per bordi dei grani più forti |

| Microstruttura | Controllo su misura della dimensione dei grani | Equilibrio preciso tra elevata resistenza allo snervamento e plasticità |

Sblocca materiali ad alte prestazioni con KINTEK

Eleva la tua ricerca e produzione con le soluzioni termiche avanzate di KINTEK. Sia che tu stia lavorando con acciaio maraging o leghe complesse, la nostra esperienza in SPS, sistemi a vuoto, CVD e forni ad alta temperatura personalizzabili per laboratorio garantisce il controllo microstrutturale preciso e proprietà dei materiali superiori.

Supportati da ricerca e sviluppo e produzione leader del settore, forniamo gli strumenti necessari per una rapida densificazione e prestazioni dei materiali personalizzate. Contatta KINTEK oggi stesso per discutere i requisiti unici del tuo progetto e lasciaci costruire il forno perfetto per le esigenze del tuo laboratorio.

Guida Visiva

Riferimenti

- Innovative Powder Pre-Treatment Strategies for Enhancing Maraging Steel Performance. DOI: 10.3390/ma18020437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto? Ottenere qualità e precisione superiori dei materiali

- Perché un forno a pressa calda sottovuoto è preferito rispetto a un forno convenzionale di sinterizzazione ad alta temperatura per la preparazione di compositi ZrC-SiC? Raggiungere densità e purezza superiori

- Come le condizioni di temperatura e pressione in un forno di pressatura a caldo sottovuoto facilitano la densificazione dell'AMC?

- Quale materiale per stampi viene utilizzato per la sinterizzazione a pressa calda sottovuoto di compositi a matrice di alluminio? Scelta dell'esperto rivelata

- Qual è la funzione degli stampi in grafite ad alta purezza in FAST? La chiave per prestazioni di sinterizzazione di precisione

- Come funziona una pressa sottovuoto nella formatura dei metalli? Ottenere una formatura metallica di precisione con pressione uniforme

- Perché è necessario un sistema ad alto vuoto per la brasatura per diffusione dell'acciaio RAFM? Garantire l'integrità di giunti ad alta resistenza

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità