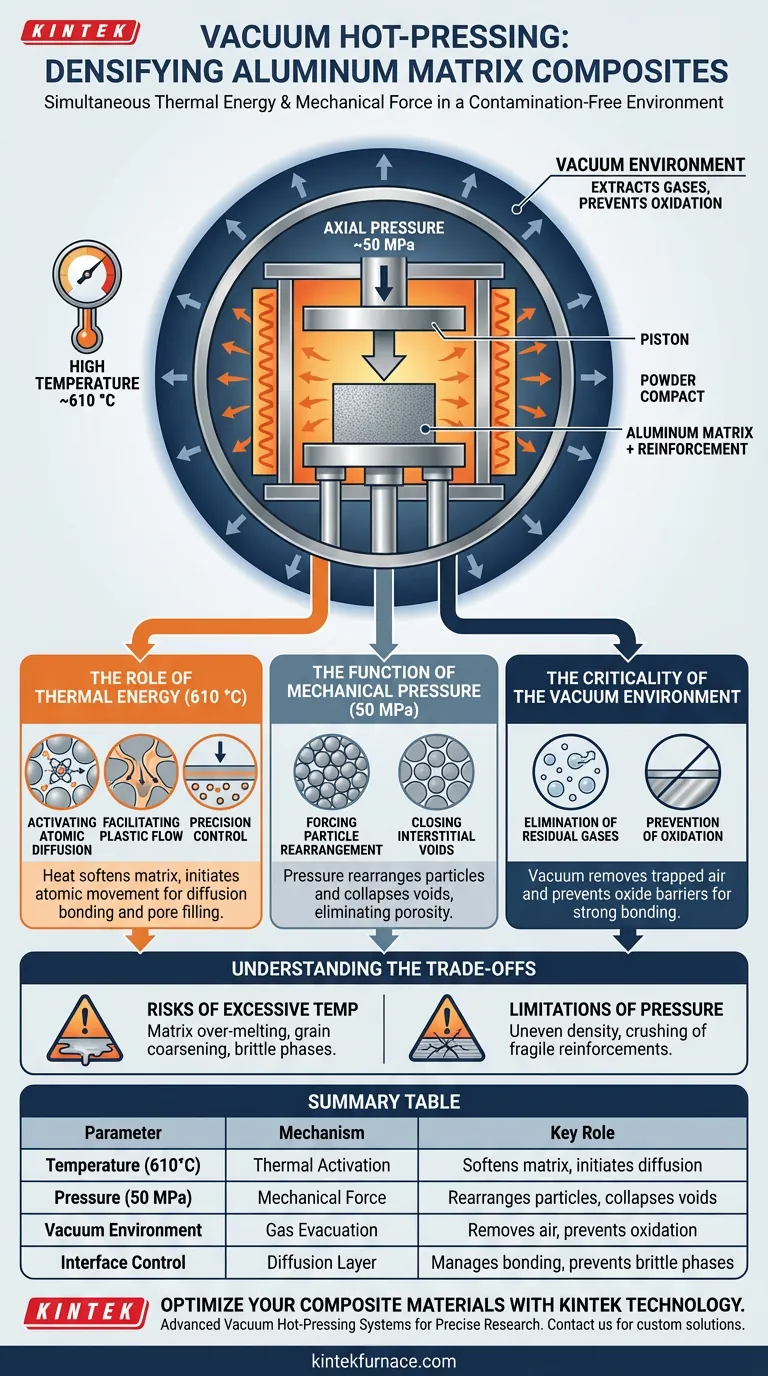

I meccanismi di pressatura a caldo sottovuoto funzionano applicando energia termica simultanea e forza meccanica all'interno di un ambiente privo di contaminazioni per favorire il consolidamento del materiale.

Nello specifico, un processo tipico utilizza un ambiente ad alta temperatura intorno ai 610 °C combinato con una pressione assiale costante di circa 50 MPa. Queste condizioni inducono flusso plastico e diffusione atomica nella polvere di alluminio, mentre il vuoto estrae i gas residui, consentendo al materiale di legarsi e raggiungere una densità quasi teorica.

Concetto Chiave Ottenere un'alta densità nei compositi a matrice di alluminio richiede il superamento della resistenza naturale delle particelle a legarsi a causa degli strati di ossido e dei gas intrappolati nei pori. La pressatura a caldo sottovuoto risolve questo problema forzando fisicamente il contatto tra le particelle, attivando termicamente il movimento atomico in un ambiente che rimuove attivamente le barriere al legame.

Il Ruolo dell'Energia Termica

L'applicazione di calore è il motore principale per cambiare lo stato del materiale da polvere sciolta a solido coeso.

Attivazione della Diffusione Atomica

A temperature come 610 °C, la matrice di alluminio acquisisce sufficiente energia termica per facilitare il legame per diffusione.

Il calore aumenta l'energia cinetica degli atomi, fornendo la forza motrice affinché migrino attraverso i confini delle particelle. Questo movimento è essenziale per creare un legame metallurgico tra l'alluminio e la fase di rinforzo.

Facilitazione del Flusso Plastico

Le alte temperature ammorbidiscono la matrice di alluminio, permettendole di subire flusso plastico.

Questo ammorbidimento consente al metallo di deformarsi facilmente sotto pressione, riempiendo i vuoti microscopici tra le particelle di rinforzo più dure. Questo flusso è fondamentale per eliminare la porosità iniziale del compatto verde (la polvere compressa).

Controllo di Precisione e Trasformazione di Fase

Una regolazione precisa della temperatura crea uno strato di transizione di tipo diffusivo con uno spessore moderato.

Questo controllo facilita il passaggio dall'incastro meccanico al legame metallurgico. Assicura che la reazione sia abbastanza forte da legare i materiali, ma abbastanza controllata da prevenire l'ingrossamento dei grani o la sovra-fusione della matrice di alluminio.

La Funzione della Pressione Meccanica

Mentre il calore ammorbidisce il materiale, la pressione meccanica fornisce la forza fisica necessaria per densificarlo.

Forzatura del Riorganizzazione delle Particelle

Una pressione assiale, tipicamente intorno ai 50 MPa, forza il riarrangiamento fisico delle particelle.

Questa forza esterna supera l'attrito tra le particelle, impacchettandole strettamente. Nei sistemi in cui la matrice e il rinforzo (come i nanotubi di carbonio) presentano fenomeni di non bagnabilità, questa pressione è obbligatoria per forzare un contatto che non avverrebbe naturalmente.

Chiusura dei Vuoti Interstiziali

La pressione collassa meccanicamente gli spazi vuoti (pori) rimasti tra le particelle.

Comprimendo la matrice ammorbidita, la forza applicata spreme i vuoti. Ciò riduce significativamente i difetti di porosità, portando a un materiale sfuso finale essenzialmente privo di vuoti interni.

La Criticità dell'Ambiente Sottovuoto

Il vuoto non è semplicemente un'assenza d'aria; è uno strumento di processo attivo che purifica il materiale durante la sinterizzazione.

Eliminazione dei Gas Residui

L'ambiente sottovuoto evacua efficacemente i gas intrappolati negli spazi interstiziali tra le particelle di polvere.

Se questi gas non venissero rimossi, rimarrebbero intrappolati nel prodotto finale come pori, indebolendo il composito. Il vuoto rimuove anche i volatili rilasciati durante il processo di riscaldamento.

Prevenzione dell'Ossidazione

Un vuoto elevato previene l'ossidazione della matrice di alluminio, che è altamente reattiva a temperature elevate.

L'alluminio forma naturalmente un resistente film di ossido che ostacola il trasferimento di calore e la diffusione. Mantenendo un ambiente privo di ossigeno, il forno garantisce un'interfaccia di alta qualità tra la matrice e i rinforzi (come diamante o carburo di boro), migliorando così la conduttività termica e la resistenza del legame.

Comprensione dei Compromessi

Sebbene la pressatura a caldo sottovuoto sia efficace, l'equilibrio delle condizioni deve essere esatto per evitare il degrado del materiale.

Rischi di Temperatura Eccessiva

Se la temperatura supera l'intervallo ottimale (ad esempio, significativamente sopra i 610 °C), si rischia la sovra-fusione della matrice o l'ingrossamento dei grani.

Ciò può degradare le proprietà meccaniche del composito. Inoltre, un calore eccessivo può causare reazioni aggressive all'interfaccia che creano fasi fragili, indebolendo il composito anziché rafforzarlo.

Limitazioni dell'Applicazione della Pressione

Sebbene la pressione aiuti la densificazione, deve essere uniforme.

Una distribuzione non uniforme della pressione può portare a gradienti di densità all'interno del pezzo, dove alcune aree sono completamente dense e altre rimangono porose. Inoltre, una pressione eccessiva su rinforzi fragili (come sfere cave o strutture ceramiche specifiche) potrebbe schiacciarli prima che la matrice fluisca attorno ad essi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale dei compositi a matrice di alluminio, allinea i parametri del tuo forno con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la massima densità: Dai priorità al mantenimento di un'alta pressione assiale (ad esempio, 50 MPa) per forzare meccanicamente la matrice ammorbidita in tutti i vuoti interstiziali.

- Se il tuo obiettivo principale è la conduttività termica: Dai priorità a un vuoto di alta qualità e a un controllo preciso della temperatura per prevenire la formazione di ossidi e garantire un'interfaccia pulita e conduttiva tra la matrice e il rinforzo.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sulla regolazione della temperatura per promuovere il legame per diffusione senza causare ingrossamento dei grani o fasi di reazione fragili.

Il successo nella pressatura a caldo sottovuoto risiede nella precisa sincronizzazione del calore per ammorbidire, della pressione per comprimere e del vuoto per purificare.

Tabella Riassuntiva:

| Parametro | Meccanismo | Ruolo Chiave nella Densificazione |

|---|---|---|

| Temperatura (610°C) | Attivazione Termica | Ammorbidisce la matrice per il flusso plastico e avvia il legame per diffusione atomica. |

| Pressione (50 MPa) | Forza Meccanica | Riorganizza le particelle e collassa i vuoti interstiziali per eliminare la porosità. |

| Ambiente Sottovuoto | Evacuazione Gas | Rimuove l'aria intrappolata e previene l'ossidazione per interfacce metallurgiche pulite. |

| Controllo Interfaccia | Strato di Diffusione | Gestisce lo spessore dello strato di transizione per prevenire fasi fragili e ingrossamento dei grani. |

Ottimizza i Tuoi Materiali Compositi con la Tecnologia KINTEK

La precisione è non negoziabile quando si sinterizzano compositi a matrice di alluminio ad alte prestazioni. KINTEK fornisce sistemi di pressatura a caldo sottovuoto, forni a muffola, a tubo e CVD leader del settore, progettati per fornire la sincronizzazione termica e meccanica esatta che la tua ricerca richiede.

Perché scegliere KINTEK?

- R&S Avanzata: Sistemi ingegnerizzati per una precisa regolazione di temperatura e pressione.

- Personalizzazione Totale: Livelli di vuoto e cicli di riscaldamento personalizzabili per le tue specifiche esigenze di materiale.

- Supporto Esperto: Sfrutta la nostra esperienza di produzione per eliminare l'ingrossamento dei grani e i difetti di porosità.

Pronto a raggiungere una densità quasi teorica nel tuo laboratorio? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Yuan Li, Changsheng Lou. Improving mechanical properties and electrical conductivity of Al-Cu-Mg matrix composites by GNPs and sc additions. DOI: 10.1038/s41598-025-86744-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come fa il sistema di pressurizzazione in un forno a pressa a caldo sotto vuoto a superare i problemi di interfaccia dei compositi a matrice di alluminio? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un sistema Spark Plasma Sintering (SPS)? Sbloccare le prestazioni delle leghe ad alta entropia

- Quali sono i vantaggi del sinterizzazione a plasma Spark (SPS)? Migliorare la densificazione e le prestazioni termoelettriche della Cu2Se

- In che modo un forno a pressatura a caldo sottovuoto contribuisce ai compositi ad alta durezza? Raggiungere una densità quasi teorica

- Qual è il principio chiave di un forno di sinterizzazione a caldo?Densificazione del materiale ad alta temperatura e ad alta pressione

- Quali sono le funzioni principali degli stampi in grafite? Ruoli essenziali nella sinterizzazione mediante pressatura a caldo sottovuoto di ceramiche SiC/ZTA

- Quale ruolo svolgono i forni a pressa a caldo sottovuoto nei laboratori di ricerca e sviluppo? Sbloccare innovazioni sui materiali di prossima generazione

- Qual è la funzione principale di una pressa per compresse piane nel CSP? Raggiungere la densificazione ad alta pressione per ceramiche CaF2