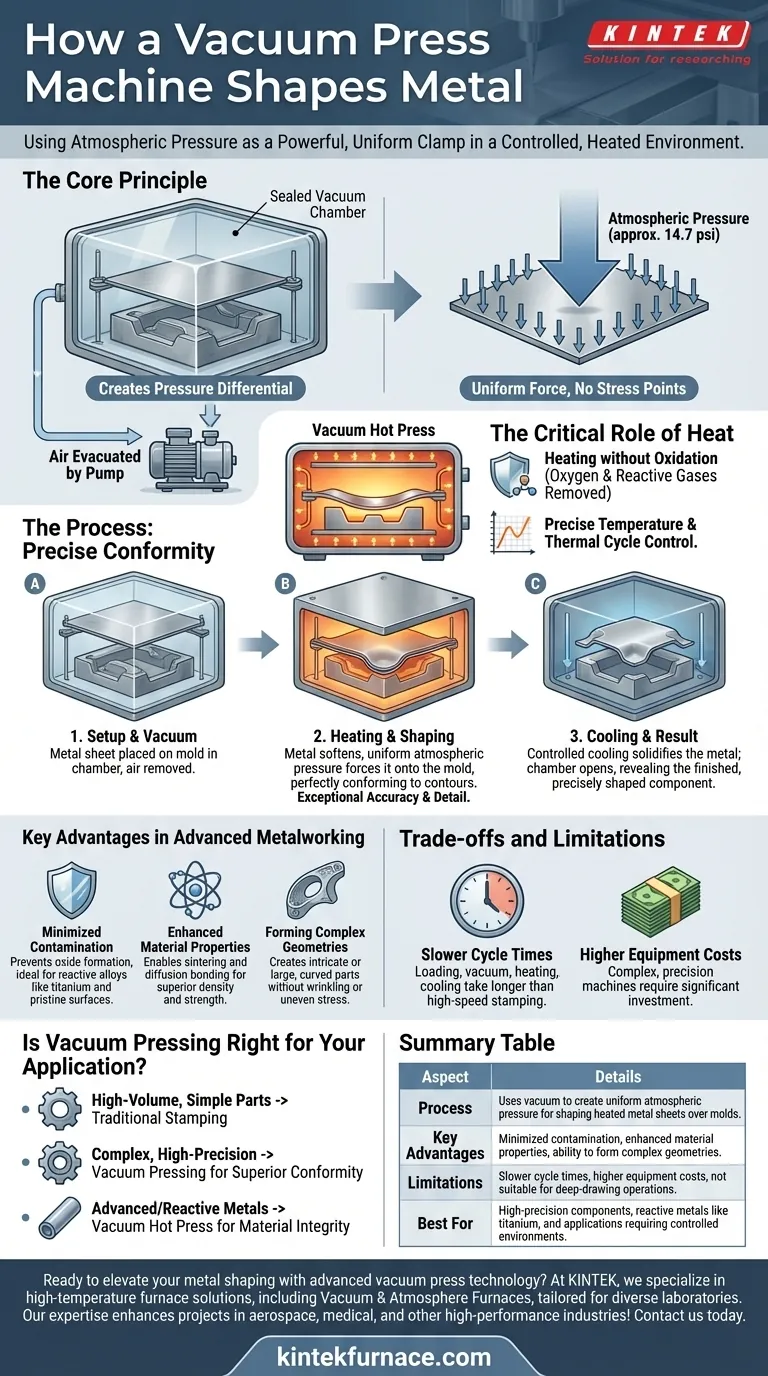

Nel suo nucleo, una pressa sottovuoto modella il metallo utilizzando la pressione atmosferica come morsetto potente e perfettamente uniforme. Il processo prevede il posizionamento di un foglio metallico su uno stampo all'interno di una camera sigillata e quindi la rimozione dell'aria da sotto di esso. Ciò crea un significativo differenziale di pressione tra l'interno della camera e l'atmosfera esterna, costringendo il foglio metallico riscaldato e malleabile ad adattarsi precisamente alla forma dello stampo.

Il vero valore della pressatura sottovuoto in metallurgia non è solo la forza di formatura in sé, ma la sua capacità di creare un ambiente altamente controllato. Combinando il vuoto con un controllo preciso della temperatura, il processo consente la fabbricazione di parti complesse e materiali avanzati con proprietà migliorate e contaminazione minima.

La Meccanica della Pressatura Sottovuoto: Più che Semplice Aspirazione

Il termine "aspirazione sottovuoto" è leggermente fuorviante; la macchina non tira giù il metallo. Piuttosto, rimuove l'aria che sostiene il metallo dal basso, consentendo all'immenso peso dell'atmosfera di spingerlo verso il basso.

Creazione del Differenziale di Pressione

Una potente pompa evacua l'aria dallo spazio tra il foglio metallico e lo stampo. Ciò crea un quasi-vuoto su un lato del foglio.

Contemporaneamente, l'esterno del foglio è esposto alla normale pressione atmosferica, che è di circa 14,7 libbre per pollice quadrato (psi) al livello del mare. Questa pressione apparentemente piccola, se applicata su una vasta area superficiale, genera migliaia di libbre di forza.

Questa forza è distribuita in modo perfettamente uniforme su tutta la superficie del metallo, eliminando i punti di stress che possono verificarsi con morsetti o presse meccaniche.

Il Ruolo Critico del Calore

A differenza delle materie plastiche, i metalli richiedono un calore significativo per diventare sufficientemente malleabili da formarsi. Le presse sottovuoto utilizzate per i metalli sono quasi sempre presse a caldo sottovuoto.

La camera a vuoto è un ambiente ideale per il riscaldamento. Permette al metallo di essere riscaldato uniformemente senza il rischio di ossidazione, poiché l'ossigeno e altri gas reattivi sono stati rimossi. Ciò è fondamentale per mantenere l'integrità strutturale del materiale.

Ottenere una Conformità Precisa

Man mano che il metallo riscaldato si ammorbidisce, la pressione atmosferica costante e uniforme lo forza sullo stampo. Segue ogni dettaglio e contorno con eccezionale accuratezza.

Una volta completata la formatura, l'ambiente controllato della pressa può anche gestire la velocità di raffreddamento. Questo controllo sull'intero ciclo termico è essenziale per ottenere le proprietà metallurgiche desiderate nel prodotto finale.

Vantaggi Chiave nella Lavorazione Avanzata dei Metalli

L'ambiente unico di un forno a pressa a caldo sottovuoto offre vantaggi critici per l'aerospaziale, il settore medico e altri settori ad alte prestazioni.

Contaminazione Minimizzata

Rimuovendo i gas reattivi come l'ossigeno, il vuoto impedisce la formazione di ossidi e altre impurità sulla superficie del metallo, specialmente ad alte temperature. Ciò è essenziale quando si lavora con leghe reattive come il titanio o si producono componenti con superfici incontaminate.

Proprietà dei Materiali Migliorate

Il processo non è solo per la formatura. Il controllo preciso sui cicli di temperatura e pressione consente processi metallurgici come la sinterizzazione (fusione di polvere metallica in una massa solida) e la saldatura per diffusione (unione di metalli dissimili a livello atomico). Ciò si traduce in materiali con densità, resistenza e prestazioni superiori.

Formazione di Geometrie Complesse

La pressione uniforme consente la creazione di parti intricate o grandi e leggermente curve che sarebbero difficili o impossibili da produrre con la tradizionale stampaggio, che può causare increspature o stress non uniforme.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, la pressatura sottovuoto è una tecnologia specializzata con vincoli specifici. Non è una soluzione universale per tutte le attività di formatura dei metalli.

Tempi Ciclo Più Lenti

Il processo di carico, sigillatura della camera, estrazione del vuoto, riscaldamento, formatura e raffreddamento è intrinsecamente più lento rispetto allo stampaggio meccanico ad alta velocità. Ciò lo rende meno adatto per la produzione di pezzi ad alto volume e a basso costo.

Costi delle Attrezzature Più Elevati

I forni a pressa a caldo sottovuoto sono macchine di precisione complesse. L'investimento iniziale e i costi operativi continui sono significativamente più elevati rispetto alla maggior parte delle presse convenzionali.

Vincoli di Materiale e Forma

Il processo è più adatto per la formatura di lamiere metalliche. Non è pratico per le operazioni di imbutitura profonda, in cui il metallo deve essere allungato significativamente, poiché ciò può portare a strappi o assottigliamento eccessivo.

La Pressatura Sottovuoto è Adatta alla Tua Applicazione?

La scelta del metodo di formatura corretto dipende interamente dal materiale, dalla complessità e dagli obiettivi di volume di produzione del tuo progetto.

- Se la tua priorità è la produzione ad alto volume di pezzi semplici: Lo stampaggio meccanico tradizionale o l'idroformatura saranno quasi sempre più convenienti.

- Se la tua priorità è la formatura di componenti complessi e ad alta precisione da leghe standard: La pressatura sottovuoto offre una conformità e un dettaglio superiori rispetto a molti altri metodi.

- Se la tua priorità è lavorare con metalli avanzati o reattivi (come il titanio): L'ambiente controllato e privo di ossigeno di una pressa a caldo sottovuoto è essenziale per mantenere l'integrità del materiale e ottenere le proprietà metallurgiche desiderate.

Comprendendo i suoi principi e i compromessi, puoi sfruttare la pressatura sottovuoto per ottenere una qualità dei componenti e caratteristiche dei materiali impossibili con i metodi convenzionali.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza il vuoto per creare una pressione atmosferica uniforme per modellare lamiere metalliche riscaldate su stampi. |

| Vantaggi Chiave | Contaminazione minimizzata, proprietà dei materiali migliorate, capacità di formare geometrie complesse. |

| Limitazioni | Tempi ciclo più lenti, costi delle attrezzature più elevati, non adatto per operazioni di imbutitura profonda. |

| Ideale Per | Componenti ad alta precisione, metalli reattivi come il titanio e applicazioni che richiedono ambienti controllati. |

Pronto a elevare la tua formatura metallica con la tecnologia avanzata delle presse sottovuoto? In KINTEK, siamo specializzati in soluzioni per forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera, adattati per diversi laboratori. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo un controllo preciso della temperatura, un riscaldamento uniforme e una contaminazione minima per risultati superiori. Contattaci oggi per discutere di come la nostra esperienza può migliorare i tuoi progetti nei settori aerospaziale, medico e in altre industrie ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali