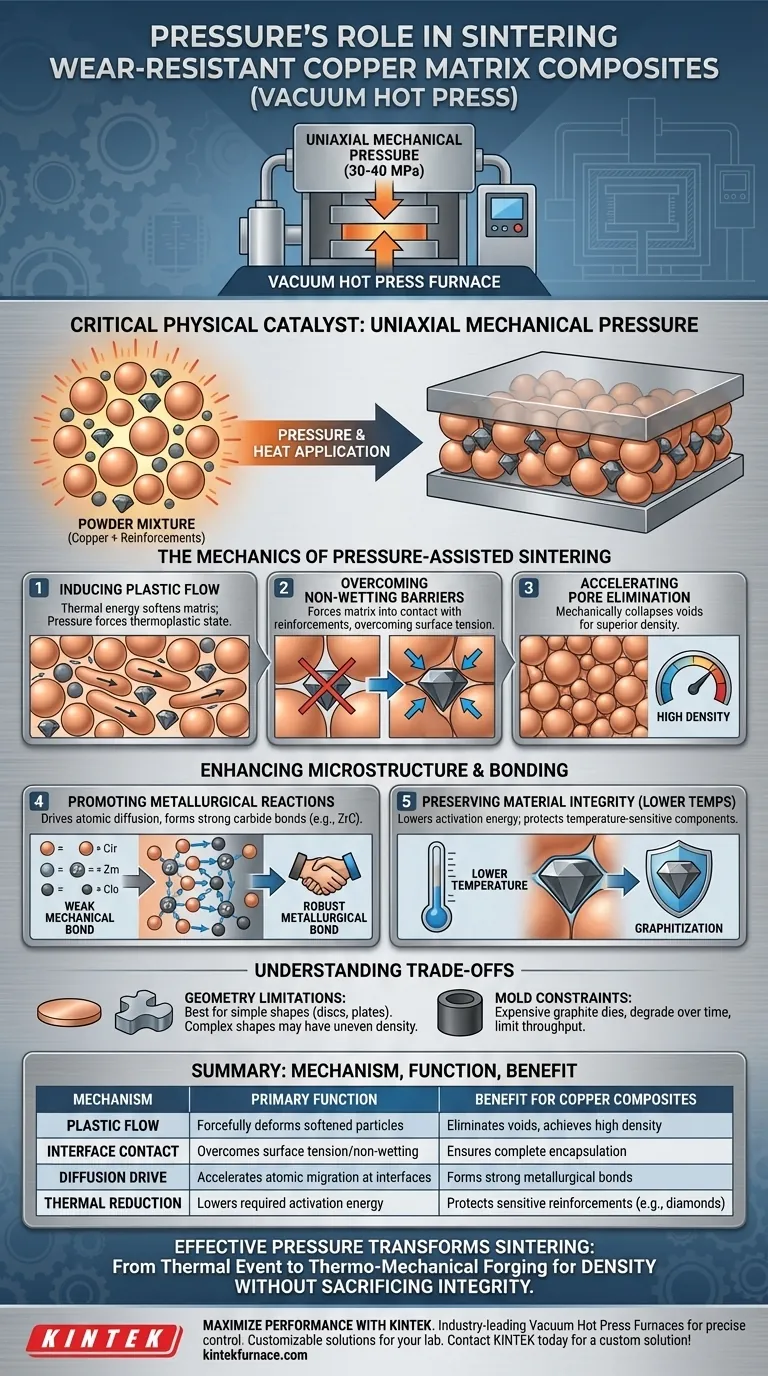

La pressione meccanica uniassiale agisce come un catalizzatore fisico critico che consente la densificazione dove l'energia termica da sola fallirebbe. Applicando una forza significativa (tipicamente 30–40 MPa) direttamente alla miscela di polveri durante la fase di riscaldamento, il forno induce flusso plastico e riarrangiamento delle particelle, schiacciando fisicamente le cavità e costringendo la matrice di rame a conformarsi attorno alle particelle rigide resistenti all'usura.

Concetto chiave L'applicazione della pressione svolge due funzioni simultanee: forza meccanicamente la densificazione per superare il comportamento naturale di non bagnabilità dei compositi di rame e consente la sinterizzazione a temperature più basse. Questa dualità preserva l'integrità dei componenti sensibili alla temperatura (come i diamanti) garantendo al contempo una matrice strutturalmente solida e priva di vuoti.

La meccanica della sinterizzazione assistita da pressione

Induzione del flusso plastico

L'energia termica ammorbidisce la matrice di rame, ma è necessaria la pressione per muoverla. L'applicazione della pressione uniassiale forza le particelle metalliche in uno stato termoplastico. Ciò fa sì che le particelle scorrano l'una sull'altra e si deformino, riempiendo gli spazi interstiziali che altrimenti rimarrebbero come pori.

Superamento delle barriere di non bagnabilità

Il rame resiste naturalmente al legame con alcuni materiali a base di carbonio, come la grafite o il diamante. Un'elevata pressione meccanica supera questo problema di tensione superficiale e di non bagnabilità costringendo fisicamente la matrice a entrare in contatto con la fase di rinforzo. Ciò garantisce l'incapsulamento completo delle particelle resistenti all'usura, cosa impossibile con la sinterizzazione senza pressione.

Accelerazione dell'eliminazione dei pori

Nella sinterizzazione standard, i pori si chiudono lentamente per diffusione; nella pressatura a caldo, vengono collassati meccanicamente. La forza esterna elimina forzatamente le cavità tra le particelle, aumentando significativamente la densità finale del composito. Ciò si traduce in un materiale sfuso con proprietà meccaniche superiori e meno difetti strutturali.

Miglioramento della microstruttura e del legame

Promozione delle reazioni metallurgiche

La pressione non si limita a compattare le particelle; guida la diffusione atomica. L'energia meccanica aiuta a guidare gli elementi di lega (come lo Zirconio) all'interfaccia, innescando reazioni che formano carburi (ad esempio, Carburo di Zirconio). Ciò trasforma il composito da un debole legame meccanico a un robusto legame metallurgico.

Preservazione dell'integrità del materiale tramite temperature più basse

La pressione abbassa l'energia di attivazione richiesta per la densificazione. Ciò consente al processo di raggiungere un'elevata densità a temperature più basse o tempi di mantenimento significativamente più brevi. La riduzione dell'esposizione termica è fondamentale per prevenire la grafitizzazione dei diamanti e arrestare la crescita eccessiva dei grani nella matrice di rame.

Comprensione dei compromessi

Limitazioni geometriche

La pressione viene applicata uniassialmente (dall'alto e dal basso). Ciò rende il processo eccellente per forme semplici come dischi o piastre, ma inadatto per geometrie complesse e non simmetriche che potrebbero subire una densità non uniforme.

Vincoli dello stampo

Il processo si basa su matrici di grafite per trasmettere la pressione ad alte temperature. Questi stampi sono costosi, si degradano nel tempo e limitano la capacità produttiva del processo di produzione rispetto ai metodi di sinterizzazione continui.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è preservare la durezza del diamante: Dai priorità a una pressione più elevata per consentire temperature di sinterizzazione più basse, mantenendo il processo al di sotto della soglia di grafitizzazione (circa 1000°C).

- Se il tuo obiettivo principale è la resistenza del legame interfacciale: Assicurati che la pressione venga mantenuta durante il mantenimento della temperatura di picco per guidare la diffusione di elementi attivi (come Zr o Ti) per la formazione di carburi.

- Se il tuo obiettivo principale è la massima densità: Utilizza la pressione specificamente per superare le caratteristiche di non bagnabilità tra la matrice di rame e i rinforzi in grafite/ceramica.

L'uso efficace della pressione trasforma il processo di sinterizzazione da un evento termico a una forgiatura termomeccanica, garantendo la densità senza sacrificare l'integrità del materiale.

Tabella riassuntiva:

| Meccanismo | Funzione primaria | Beneficio per i compositi di rame |

|---|---|---|

| Flusso plastico | Deforma forzatamente le particelle metalliche ammorbidite | Elimina le cavità e raggiunge una densità quasi teorica |

| Contatto interfacciale | Supera la tensione superficiale/non bagnabilità | Garantisce l'incapsulamento completo delle particelle resistenti all'usura |

| Guida alla diffusione | Accelera la migrazione atomica alle interfacce | Forma forti legami metallurgici tramite la formazione di carburi |

| Riduzione termica | Abbassa l'energia di attivazione richiesta | Protegge i rinforzi sensibili alla temperatura come i diamanti |

Massimizza le prestazioni del tuo materiale con KINTEK

L'ingegneria di precisione richiede un controllo preciso di temperatura e pressione. KINTEK fornisce forni a pressa calda sottovuoto, forni a muffola, a tubo e sistemi CVD leader del settore, progettati per soddisfare i rigorosi requisiti della sintesi di materiali avanzati.

Sia che tu stia sviluppando compositi a matrice di rame resistenti all'usura o leghe ad alte prestazioni, i nostri esperti team di ricerca e sviluppo e produzione offrono forni da laboratorio ad alta temperatura personalizzabili su misura per le tue specifiche uniche. Garantisci una densità e un'integrità strutturale superiori per i tuoi progetti oggi stesso.

Pronto a elevare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i vantaggi di processo dell'utilizzo dell'SPS per gli elettroliti ceramici protonici? Ottenere una rapida densificazione

- Quali sono i vantaggi di una termopressa? Ottieni risultati professionali e duraturi

- Perché l'interazione dello stampo in grafite è critica per le ceramiche di ZnS? Proteggi la tua purezza ottica nella pressatura a caldo sottovuoto

- Qual è la funzione principale di un forno di sinterizzazione a pressa calda sottovuoto nella preparazione di leghe RuTi ad alta densità? Raggiungere la massima densità e purezza

- In quali settori è comunemente usata la pressatura a caldo? Essenziale per aerospaziale, ceramica ed elettronica

- Quali caratteristiche di controllo offre un forno a pressa calda sottovuoto? Controllo di precisione per la lavorazione di materiali avanzati

- A cosa serve la pressatura a caldo sotto vuoto (VHP) nei bersagli ceramici e metallici in polvere? Ottenere densità e purezza superiori

- Quali sono i principali vantaggi dell'utilizzo di un forno a pressa a caldo sottovuoto? Sblocca la massima resistenza per i compositi SiC/ZTA