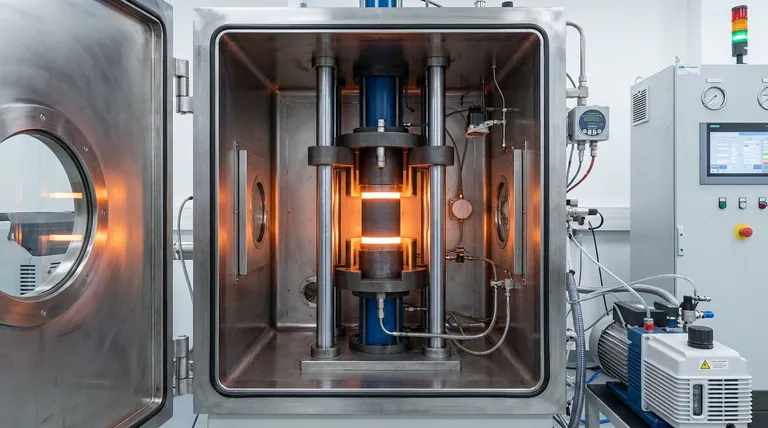

Gli stampi in grafite ad alta purezza funzionano come nucleo operativo della tecnologia di sinterizzazione assistita da campo (FAST), fungendo contemporaneamente da contenitore fisico per il materiale e da motore attivo per l'energia termica. Sono progettati per vincolare polveri o trucioli sotto una significativa pressione meccanica, agendo al contempo come elemento riscaldante resistivo che converte la corrente elettrica direttamente in calore.

Concetto chiave: Questi stampi consolidano due funzioni tradizionalmente separate – il riscaldatore del forno e la matrice di pressione – in un unico componente. Questa integrazione consente l'applicazione rapida e uniforme di energia termica e meccanica, consentendo la sinterizzazione completa di materiali che sono spesso difficili da processare.

Il Meccanismo a Doppia Funzione

L'efficienza del processo FAST si basa sul fatto che lo stampo in grafite svolge due ruoli fisici distinti esattamente nello stesso momento.

Elemento Riscaldante Resistivo

Nella sinterizzazione convenzionale, un forno esterno riscalda lo stampo. In FAST, lo stampo in grafite stesso agisce come resistore.

Quando viene applicata una corrente elettrica, lo stampo converte questa energia in energia termica (riscaldamento Joule). Ciò consente all'energia termica di essere generata intimamente vicino al campione, piuttosto che irradiata da lontano, con conseguenti rapidi tassi di riscaldamento.

Recipiente a Pressione Meccanica

Mentre genera calore, lo stampo deve anche agire come un contenitore rigido per definire la forma del prodotto finale.

Lo stampo vincola la polvere o i trucioli, trasmettendo la forza assiale dai punzoni idraulici del sistema. Secondo le specifiche standard, gli stampi in grafite ad alta purezza sono progettati per resistere a pressioni fino a 35 MPa, garantendo che il materiale venga compresso fisicamente durante la fase di riscaldamento.

Ruolo Critico nella Qualità della Sinterizzazione

Oltre al semplice contenimento e riscaldamento, le proprietà specifiche della grafite ad alta purezza determinano la qualità del materiale finale.

Distribuzione Uniforme del Campo Termico

Ottenere un'alta densità richiede che ogni parte del campione raggiunga la stessa temperatura nello stesso momento.

La grafite ad alta purezza possiede un'eccellente conducibilità termica. Ciò garantisce che il calore generato sia distribuito uniformemente su tutta l'area del campione, prevenendo punti caldi o gradienti termici che potrebbero portare a crepe o densificazione non uniforme.

Superare le Barriere di Diffusione

Per creare un materiale solido da polvere, gli atomi devono muoversi (diffondere) attraverso i confini delle particelle.

La combinazione della capacità dello stampo di trasmettere stress meccanico (pressione) e rapida energia termica aiuta le particelle a superare queste barriere di diffusione. Ciò facilita la "densificazione strutturale", consentendo al materiale di raggiungere la piena densità più rapidamente rispetto agli ambienti senza pressione.

Comprendere i Compromessi

Sebbene la grafite ad alta purezza sia lo standard per FAST, introduce vincoli specifici che è necessario gestire.

Limitazioni di Pressione

La grafite è resistente, ma non è acciaio o carburo di tungsteno.

Il limite principale è la sua resistenza meccanica; tipicamente, questi stampi sono classificati per pressioni fino a 35 MPa. Superare questo limite per forzare una maggiore densità può causare un guasto catastrofico dello stampo o una frattura.

Reattività Chimica

La grafite è carbonio, che è chimicamente reattivo alle alte temperature utilizzate in FAST (spesso superiori a 800 K).

Esiste il rischio che il campione aderisca o reagisca con le pareti dello stampo. Per mitigare ciò, sono spesso richiesti interfacce come fogli di grafite o rivestimenti di nitruro di boro per agire come barriere di diffusione tra il campione e lo stampo.

Fare la Scelta Giusta per il Tuo Progetto

Il design specifico e l'uso dello stampo in grafite dovrebbero essere allineati ai tuoi obiettivi materiali.

- Se il tuo obiettivo principale è la Densificazione Rapida: Assicurati che la geometria dello stampo sia ottimizzata per massimizzare la densità di corrente e facilitare il riscaldamento Joule più rapido possibile.

- Se il tuo obiettivo principale è la Purezza del Materiale: Utilizza rivestimenti appropriati (come carta di grafite o rivestimenti ceramici) per prevenire la contaminazione da carbonio dallo stampo stesso.

Gli stampi in grafite ad alta purezza non sono contenitori passivi; sono strumenti attivi che convertono energia e determinano la velocità, la densità e l'integrità del tuo materiale sinterizzato.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Processo FAST | Beneficio per il Materiale |

|---|---|---|

| Riscaldamento Resistivo | Converte la corrente elettrica direttamente in calore Joule | Consente rapidi tassi di riscaldamento ed efficienza energetica |

| Contenimento Meccanico | Funziona come una matrice rigida per la pressione assiale (fino a 35 MPa) | Facilita la densificazione strutturale e la definizione della forma |

| Conducibilità Termica | Distribuisce il calore uniformemente su tutto il campione | Previene gradienti termici e garantisce la consistenza del materiale |

| Alta Purezza | Minimizza la contaminazione durante i cicli ad alta temperatura | Mantiene l'integrità chimica del campione sinterizzato |

Migliora la Tua Ricerca sui Materiali con KINTEK

La precisione nella sinterizzazione assistita da campo (FAST) inizia con l'attrezzatura giusta. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Sia che tu stia processando polveri difficili da densificare o ottimizzando gradienti termici, il nostro team fornisce l'esperienza tecnica e l'hardware ad alte prestazioni necessari per il successo.

Pronto a ottimizzare le prestazioni del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato.

Riferimenti

- Samuel Lister, Martin Jackson. A comparative study of microstructure and texture evolution in low cost titanium alloy swarf and powder recycled via FAST and HIP. DOI: 10.1177/02670836241277060

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei sistemi SPS/FAST da banco per la R&S del titanio? Accelera il tuo ingegneria microstrutturale

- In che modo lo stampaggio sottovuoto contribuisce all'efficienza dei costi nella lavorazione dei metalli? Riduzione degli sprechi e dei costi di manodopera

- Quale ruolo svolgono gli stampi di grafite nella pressatura a caldo sottovuoto di ZnS? Ottimizzare la densificazione e la purezza ottica

- Quale ruolo svolge uno stampo in grafite ad alta resistenza nella sinterizzazione per pressatura a caldo? Ottimizzare la densità di Al2O3/TiC/SiC(w)

- Qual è la differenza tra la pressatura a caldo e la sinterizzazione? Scegli il processo giusto per i tuoi materiali

- Quali sono i componenti chiave di una pressa a caldo sottovuoto? Controllo della Temperatura Master, della Pressione e dell'Atmosfera

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il significato della capacità di riscaldamento rapido di un forno a pressa a caldo? Sblocca la precisione della sinterizzazione su nanoscala