È assolutamente necessario un sistema ad alto vuoto per prevenire la rapida ossidazione del cromo all'interno dell'acciaio ferritico/martensitico a bassa attivazione (RAFM) durante il processo di riscaldamento. Mantenendo un livello di vuoto di circa 1x10^-4 Pa, il sistema elimina l'ossigeno residuo che altrimenti reagirebbe con la superficie dell'acciaio, garantendo che gli atomi metallici possano stabilire il contatto diretto necessario per una brasatura per diffusione di successo.

La presenza di ossigeno è la principale barriera alla brasatura dell'acciaio RAFM. Un ambiente ad alto vuoto funge da meccanismo di difesa primario, impedendo al contenuto di cromo di creare film di ossido stabili che bloccano la diffusione atomica e compromettono l'integrità del giunto.

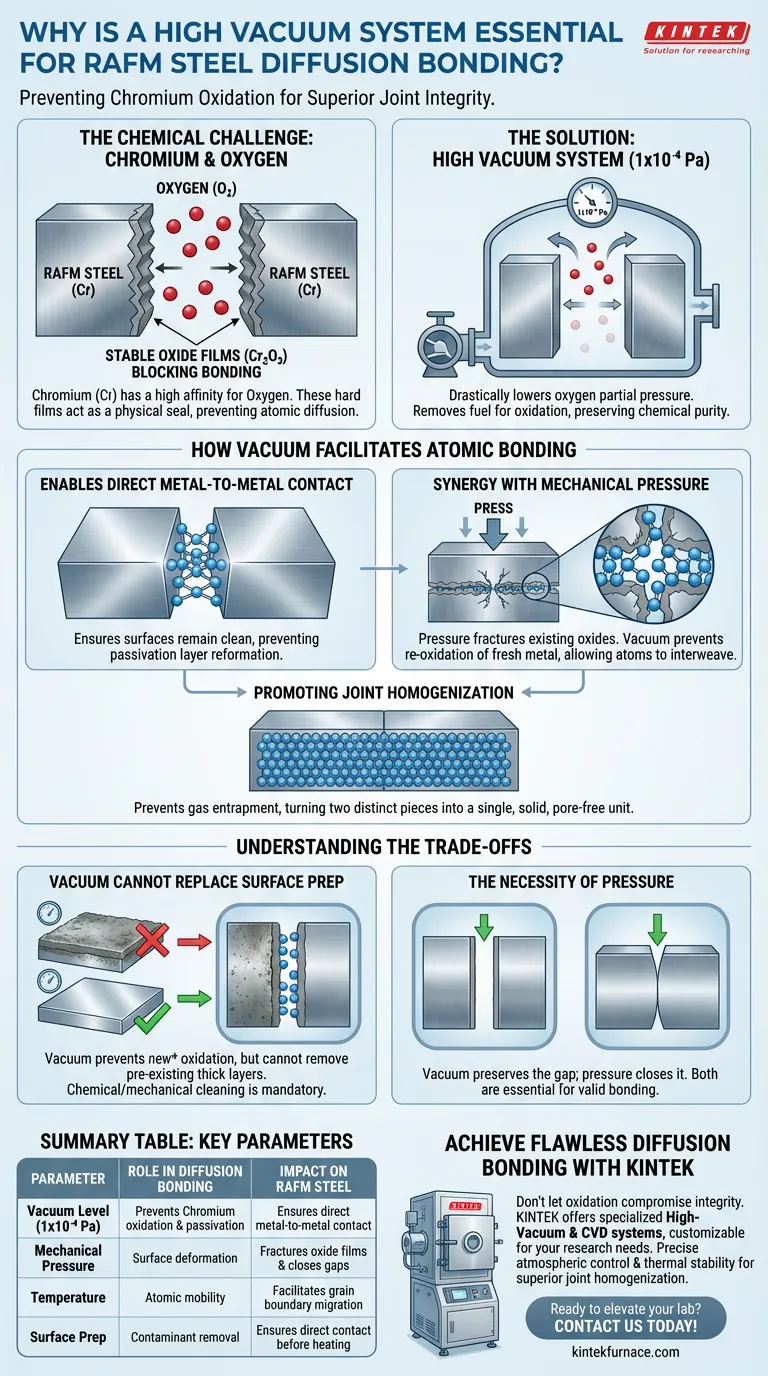

La Sfida Chimica: Cromo e Ossigeno

La Vulnerabilità dell'Acciaio RAFM

L'acciaio RAFM contiene quantità significative di cromo (Cr). Sebbene benefico per le proprietà dell'acciaio, il cromo presenta una sfida specifica durante la brasatura: possiede un'elevata affinità per l'ossigeno.

La Formazione di Barriere di Ossido

Anche tracce di ossigeno nella camera di brasatura reagiranno con il cromo sulla superficie dell'acciaio.

Questa reazione crea film di ossido duri e stabili. Questi film agiscono come una barriera fisica, "sigillando" efficacemente il metallo e impedendo la fusione dei bordi dei grani attraverso l'interfaccia.

Riduzione della Velocità di Ossidazione

Un ambiente ad alto vuoto (1x10^-4 Pa) riduce drasticamente la pressione parziale dell'ossigeno.

Rimuovendo il combustibile (ossigeno) per questa reazione, il vuoto riduce significativamente la velocità di ossidazione all'interfaccia di brasatura, preservando la purezza chimica della superficie.

Come il Vuoto Facilita la Brasatura Atomica

Abilitazione del Contatto Diretto Metallo-Metallo

Affinché avvenga la brasatura per diffusione, gli atomi metallici grezzi di una superficie devono toccare gli atomi metallici grezzi dell'altra.

L'ambiente di vuoto garantisce che, una volta che le superfici sono pulite o meccanicamente abrase, rimangano pulite. Impedisce la riformazione di strati di passivazione che interromperebbero la continuità del materiale di massa.

Sinergia con la Pressione Meccanica

Il vuoto da solo non è sufficiente; deve funzionare in concerto con la pressione meccanica.

Quando viene applicata pressione al giunto, i film di ossido superficiali esistenti vengono fratturati. L'ambiente di vuoto garantisce che il metallo appena esposto all'interno di queste fratture non si ossidi immediatamente, consentendo una brasatura atomica valida.

Promozione dell'Omogeneizzazione del Giunto

L'obiettivo finale di questo processo è eliminare i pori e ottenere un giunto omogeneo.

Il vuoto aiuta in questo impedendo il intrappolamento di gas all'interfaccia. Ciò consente agli atomi di intrecciarsi liberamente attraverso la zona di contatto, trasformando due pezzi distinti di metallo in un'unica unità solida.

Comprendere i Compromessi

Il Vuoto Non Può Sostituire la Preparazione della Superficie

Mentre un alto vuoto previene la formazione di *nuova* ossidazione, non può sempre rimuovere strati di ossido spessi e preesistenti formati prima che il materiale entrasse nella camera.

Affidarsi esclusivamente al vuoto per "pulire" la superficie è una trappola comune. L'acciaio deve essere pulito chimicamente o meccanicamente prima dell'inserimento per garantire l'efficacia del vuoto.

La Necessità della Pressione

Un alto vuoto non annulla la necessità di una forza meccanica sostanziale.

Senza una pressione sufficiente (che rompe i film di ossido tramite deformazione plastica), il vuoto preserva solo lo spazio tra i materiali anziché chiuderlo. Il sistema deve bilanciare il controllo atmosferico con lo stress meccanico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere risultati ottimali di brasatura per diffusione con acciaio RAFM, allinea i parametri del tuo processo con i tuoi obiettivi specifici:

- Se la tua priorità principale è prevenire il cedimento dell'interfaccia: Dai priorità al raggiungimento di un vuoto di almeno 1x10^-4 Pa per inibire specificamente la formazione di ossido di cromo.

- Se la tua priorità principale è l'eliminazione dei pori: Assicurati che il tuo sistema di vuoto sia abbinato a una pressione assiale sufficiente per indurre la deformazione plastica delle asperità superficiali.

Il successo nella brasatura per diffusione dell'acciaio RAFM risiede nella precisa sincronizzazione di un ambiente di vuoto privo di contaminanti e della forza meccanica necessaria per unire le strutture atomiche.

Tabella Riassuntiva:

| Parametro | Ruolo nella Brasatura per Diffusione | Impatto sull'Acciaio RAFM |

|---|---|---|

| Livello di Vuoto | 1x10^-4 Pa | Previene l'ossidazione del cromo e la passivazione superficiale |

| Pressione Meccanica | Deformazione superficiale | Frattura dei film di ossido e chiusura degli spazi interfaciali |

| Temperatura | Mobilità atomica | Facilita la migrazione dei bordi dei grani attraverso il giunto |

| Preparazione Superficiale | Rimozione dei contaminanti | Garantisce il contatto diretto metallo-metallo prima del riscaldamento |

Ottieni una Brasatura per Diffusione Impeccabile con KINTEK

Non lasciare che l'ossidazione comprometta la tua integrità strutturale. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati di Alto Vuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze di ricerca sui materiali uniche.

Sia che tu stia brasando acciaio RAFM o leghe avanzate, i nostri sistemi forniscono il controllo atmosferico preciso e la stabilità termica richiesti per un'omogeneizzazione superiore del giunto.

Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per trovare la tua soluzione personalizzata!

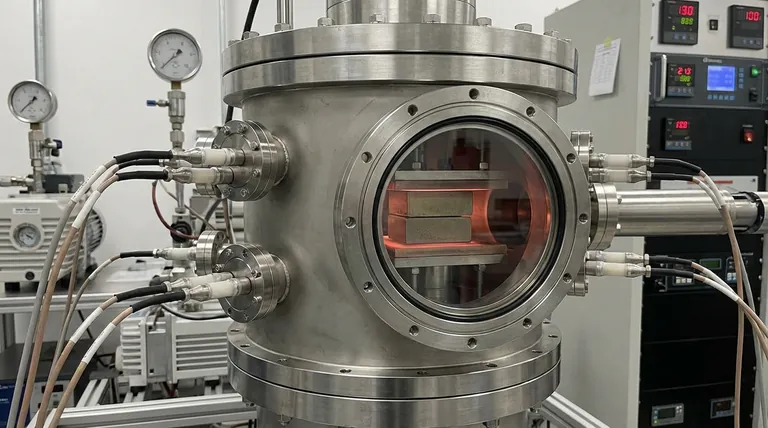

Guida Visiva

Riferimenti

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- In che modo temperatura, pressione e tempo di mantenimento influenzano la densità del prodotto pressato a caldo? Ottimizza il tuo processo per la massima efficienza

- Perché un forno di sinterizzazione a pressatura a caldo sotto vuoto è essenziale per il 6061-20IQC? Sblocca compositi ad alte prestazioni

- Quali vantaggi offre un sistema di sinterizzazione a plasma a scintilla (SPS) rispetto alla pressatura a caldo tradizionale? Aumentare l'efficienza di SnSe

- In che modo la capacità di controllo della temperatura di lunga durata in un forno di pressatura a caldo sottovuoto migliora le ceramiche di ZnS?

- Quali sono i vantaggi chiave dell'utilizzo di una pressa sottovuoto per la sinterizzazione di polveri metalliche e ceramiche? Raggiungere densità e purezza superiori

- Perché la pressione della pressa a caldo sottovuoto deve essere regolata per la spaziatura delle fibre di SiC? Ottimizzare i compositi a matrice di titanio

- Quali sono i vantaggi di processo dell'utilizzo dell'SPS per gli elettroliti ceramici protonici? Ottenere una rapida densificazione

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti