La grafite ad alta resistenza è il materiale definitivo per gli stampi utilizzato nella sinterizzazione a pressa calda sottovuoto di compositi a matrice di alluminio. È qualificata in modo univoco per resistere alla rigorosa dualità di questo processo: sopportare una significativa pressione meccanica per modellare il composito mantenendo l'integrità strutturale a temperature elevate.

Concetto chiave: Gli stampi in grafite sono essenziali perché combinano un'eccezionale conducibilità termica con la resistenza meccanica necessaria per definire la geometria del campione sotto carichi pesanti. Le loro intrinseche proprietà chimiche stabili e autolubrificanti garantiscono ulteriormente un riscaldamento uniforme e uno sformatura efficiente senza compromettere l'integrità del composito.

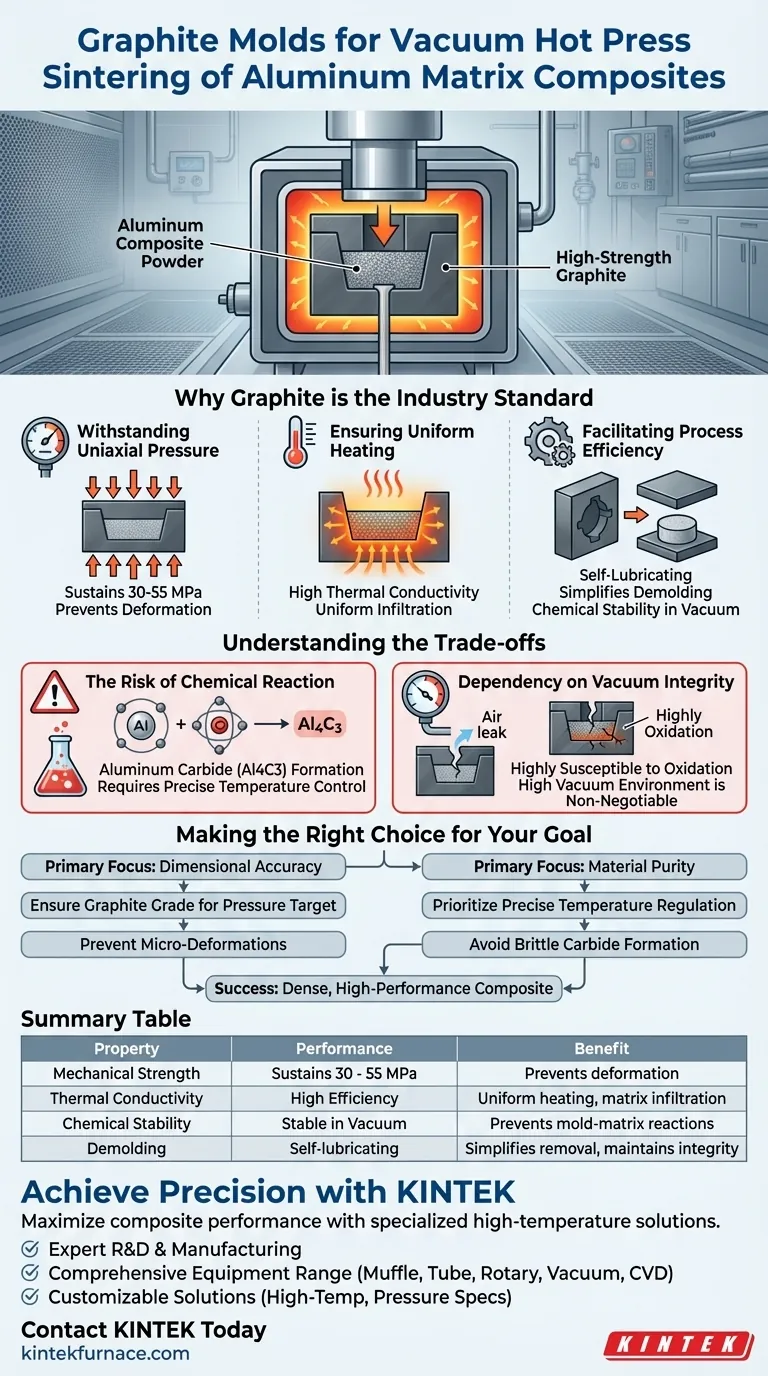

Perché la grafite è lo standard del settore

Resistenza alla pressione uniassiale

La funzione principale dello stampo è agire come un contenitore di formatura rigido che limita il flusso laterale della miscela di polveri. La grafite ad alta resistenza è in grado di sopportare pressioni meccaniche uniassiali, spesso comprese tra 30 e 55 MPa, senza deformarsi. Questa resistenza costringe le particelle di polvere a riorganizzarsi e a densificarsi, creando un componente solido con dimensioni precise.

Garantire un riscaldamento uniforme

La grafite possiede un'eccellente conducibilità termica, fondamentale per la consistenza della parte sinterizzata. Questa proprietà assicura che il calore venga trasferito uniformemente dagli elementi del forno all'interno della polvere. Il riscaldamento uniforme promuove l'ammorbidimento costante della matrice di alluminio, consentendole di infiltrarsi efficacemente negli spazi tra le fibre o le particelle di rinforzo.

Facilitare l'efficienza del processo

La grafite offre proprietà autolubrificanti naturali, che semplificano notevolmente la rimozione del campione (sformatura) al termine del processo. Inoltre, la grafite mantiene la stabilità chimica in un ambiente sottovuoto. Questa stabilità impedisce reazioni gravi tra lo stampo e la matrice metallica, preservando l'integrità superficiale del composito finale.

Comprendere i compromessi

Il rischio di reazione chimica

Sebbene la grafite sia generalmente stabile, un controllo preciso della temperatura è vitale quando si lavora con l'alluminio. Se le temperature aumentano eccessivamente, l'alluminio può reagire con il carbonio nello stampo per formare carburo di alluminio (Al4C3). Questo è un composto fragile che può degradare le proprietà meccaniche e la conducibilità termica del materiale finale.

Dipendenza dall'integrità del vuoto

Gli stampi in grafite sono altamente suscettibili all'ossidazione a temperature di sinterizzazione se esposti all'aria. Pertanto, mantenere un ambiente ad alto vuoto è non negoziabile. Questo protegge lo stampo in grafite dal degrado e impedisce contemporaneamente l'ossidazione della polvere di alluminio, garantendo il legame metallico tra le particelle.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia degli stampi in grafite ad alta resistenza nella tua applicazione specifica:

- Se il tuo obiettivo principale è l'accuratezza dimensionale: Assicurati che il tuo grado di grafite sia classificato per resistere a pressioni superiori al tuo target (ad esempio, 35-55 MPa) per prevenire anche micro-deformazioni durante la fase di densificazione.

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità a una regolazione precisa della temperatura per sfruttare la conducibilità termica dello stampo rimanendo al di sotto della soglia in cui si forma il fragile carburo di alluminio.

Il successo nella pressatura a caldo sottovuoto risiede nel bilanciare la capacità meccanica dello stampo con rigorosi controlli ambientali per produrre un composito denso e ad alte prestazioni.

Tabella riassuntiva:

| Proprietà | Prestazioni dello stampo in grafite | Beneficio per la sinterizzazione dell'alluminio |

|---|---|---|

| Resistenza meccanica | Sostiene 30 - 55 MPa | Previene la deformazione sotto pressione uniassiale |

| Conducibilità termica | Alta efficienza | Garantisce riscaldamento uniforme e infiltrazione della matrice |

| Stabilità chimica | Stabile sottovuoto | Previene reazioni stampo-matrice e danni superficiali |

| Sformatura | Autolubrificante | Semplifica la rimozione e mantiene l'integrità del pezzo |

Ottieni precisione nella sinterizzazione di materiali avanzati

Massimizza le prestazioni dei tuoi compositi con soluzioni specializzate per alte temperature da KINTEK. Sia che tu stia lavorando con compositi a matrice di alluminio o ceramiche avanzate, la nostra esperienza negli ambienti di pressatura a caldo sottovuoto ti garantisce la densità e la purezza richieste dalla tua ricerca.

Perché collaborare con KINTEK?

- Ricerca e sviluppo e produzione esperti: Sistemi ingegnerizzati di precisione su misura per processi termici esigenti.

- Gamma completa di attrezzature: Offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD.

- Soluzioni personalizzabili: Forni da laboratorio ad alta temperatura progettati per soddisfare le tue specifiche uniche di pressione e temperatura.

Contatta KINTEK oggi stesso per ottimizzare il tuo flusso di lavoro di laboratorio e personalizzare un sistema di forni costruito per il tuo successo.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Che cos'è la sinterizzazione a pressa calda e come viene utilizzata con polveri metalliche e ceramiche? Ottieni Densità e Prestazioni Superiori

- Perché le presse sottovuoto sono considerate strumenti versatili in varie industrie? Ottieni una laminazione e una formatura perfette

- Come si confronta la sinterizzazione a pressa calda sottovuoto con SPS per i compositi Fe-Cu? Ottenere una qualità industriale superiore

- Quali tipi di forme possono essere prodotte mediante pressatura a caldo sottovuoto? Da Blocchi Semplici a Componenti Complessi

- Come viene utilizzata l'attrezzatura per la pressatura a caldo sotto vuoto nell'industria aerospaziale? Essenziale per la produzione di componenti ad alte prestazioni

- In che modo la pressatura a caldo sottovuoto (VHP) avvantaggia la metallurgia delle polveri? Ottenere materiali densi e ad alte prestazioni

- Perché il controllo preciso della temperatura nelle apparecchiature per pressa a caldo sottovuoto è fondamentale per la regolazione delle proprietà meccaniche dei compositi di leghe amorfe a base di Fe? Padroneggiare l'equilibrio metallurgico per material

- In che modo l'automazione migliora il processo di pressatura a caldo? Aumenta la precisione, l'efficienza e la qualità