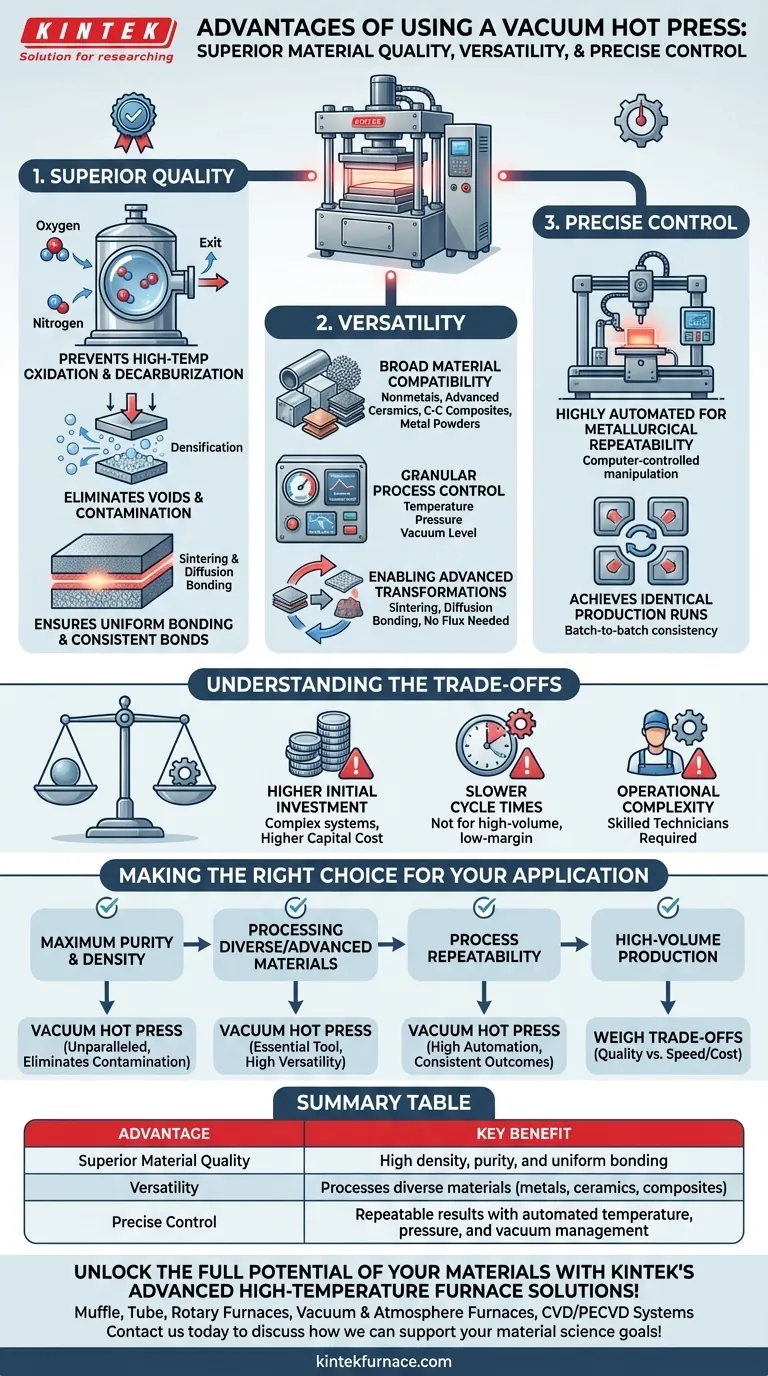

In sintesi, una pressa a caldo sottovuoto offre tre vantaggi principali: produce materiali di qualità eccezionalmente elevata, è sufficientemente versatile per elaborare un'ampia gamma di sostanze e fornisce un controllo preciso e ripetibile sul processo di produzione. Applicando calore e pressione simultaneamente all'interno di un vuoto controllato, elimina l'ossidazione e la contaminazione che degradano i materiali nei forni convenzionali, risultando in densità, purezza e legame superiori.

La sfida fondamentale nella fabbricazione di materiali avanzati è il controllo dell'ambiente di lavorazione. Una pressa a caldo sottovuoto supera questo problema creando una camera incontaminata, priva di ossigeno, sbloccando la capacità di produrre materiali con uniformità e integrità strutturale senza precedenti, impossibili da ottenere in sistemi aperti all'atmosfera.

Come una pressa a caldo sottovuoto offre una qualità superiore dei materiali

La caratteristica distintiva di questa tecnologia è la sua capacità di creare un ambiente quasi perfetto per il consolidamento dei materiali. Ciò si traduce direttamente in prodotti finali di qualità superiore.

Il ruolo critico del vuoto

Una camera a vuoto è essenziale per rimuovere i gas atmosferici come ossigeno e azoto. Questo previene l'ossidazione ad alta temperatura e la decarbossilazione, che preserva la composizione chimica prevista del materiale e si traduce in superfici più pulite.

Senza questa protezione, molti metalli e compositi avanzati brucerebbero o formerebbero strati di ossido deboli e fragili quando riscaldati.

Eliminazione di vuoti e contaminazione

La combinazione di pressione e vuoto agisce per espellere ed evacuare fisicamente i gas intrappolati e altre impurità volatili dall'interno del materiale.

Questo processo, noto come densificazione, riduce al minimo la porosità interna. Il risultato è un prodotto finale con densità, resistenza e durata significativamente maggiori.

Garantire un legame uniforme

Gli elementi riscaldanti e il meccanismo di pressatura ottimizzati del sistema lavorano in concerto per fornire temperatura e pressione uniformi su tutto il componente.

Questa uniformità è fondamentale per ottenere legami metallurgici consistenti, sia per sinterizzare polveri in un blocco solido che per legare per diffusione due materiali diversi. Elimina i punti deboli e garantisce prestazioni prevedibili.

Le basi della versatilità e della precisione

Oltre alla qualità, la tecnologia è definita dalla sua adattabilità e dal controllo granulare che offre a ingegneri e ricercatori. Questo la rende uno strumento potente sia per lo sviluppo che per la produzione specializzata.

Ampia compatibilità dei materiali

Le presse a caldo sottovuoto non sono limitate a una singola classe di materiale. Sono progettate per elaborare efficacemente una vasta gamma di sostanze.

Ciò include non metalli, ceramiche avanzate, compositi carbonio-carbonio e varie polveri metalliche. Questa flessibilità le rende un pilastro dei moderni laboratori di scienza dei materiali e degli impianti di produzione specializzata.

Controllo granulare del processo

I sistemi moderni sono altamente automatizzati, consentendo una manipolazione precisa e controllata tramite computer delle tre variabili chiave del processo: temperatura, pressione e livello di vuoto.

Le termocoppie monitorano e regolano il calore con estrema precisione, mentre i sistemi di pressatura avanzati applicano una forza costante. Ciò garantisce che ogni ciclo di produzione sia identico, un concetto noto come ripetibilità metallurgica.

Consentire trasformazioni avanzate

L'ambiente controllato facilita trasformazioni dei materiali difficili o impossibili con altri metodi.

Processi come la sinterizzazione e il legame per diffusione si basano su questo controllo preciso per creare microstrutture uniche e legare i materiali senza la necessità di fusione o l'introduzione di adesivi di riempimento, che potrebbero compromettere le prestazioni.

Comprendere i compromessi

Sebbene potente, una pressa a caldo sottovuoto è uno strumento specializzato con considerazioni specifiche. L'obiettività richiede di riconoscere i suoi limiti.

Investimento iniziale più elevato

Si tratta di sistemi complessi che integrano componenti di vuoto, riscaldamento e pressa idraulica. Il costo iniziale del capitale è significativamente più alto rispetto a quello di un forno atmosferico standard.

Tempi di ciclo più lenti

Il processo di creazione del vuoto, riscaldamento, pressatura e raffreddamento in modo controllato è intrinsecamente più lento rispetto a metodi meno controllati. Questo può renderlo inadatto per la produzione di grandi volumi e margini ridotti, dove la velocità è il fattore principale.

Complessità operativa

L'utilizzo di una pressa a caldo sottovuoto richiede tecnici qualificati che comprendano l'interazione tra i sistemi di vuoto, termici e meccanici. Anche la manutenzione è più complessa rispetto a un'apparecchiatura più semplice.

Fare la scelta giusta per la tua applicazione

In definitiva, la decisione di utilizzare una pressa a caldo sottovuoto dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è ottenere la massima purezza e densità del materiale: La pressa a caldo sottovuoto è impareggiabile perché la sua atmosfera controllata elimina l'ossidazione e la contaminazione che degradano l'integrità del materiale.

- Se il tuo obiettivo principale è la lavorazione di materiali diversi o avanzati: La sua versatilità nella gestione di metalli, ceramiche e compositi la rende uno strumento essenziale per la ricerca e la fabbricazione specializzata.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti critici: L'alto grado di automazione e il controllo preciso della temperatura e della pressione garantiscono risultati coerenti e affidabili lotto dopo lotto.

- Se il tuo obiettivo principale è la produzione di grandi volumi: Valuta attentamente la qualità superiore rispetto ai tempi di ciclo più lenti e ai costi operativi più elevati per determinare se il compromesso è giustificato per il tuo prodotto.

Comprendendo questi vantaggi e compromessi fondamentali, puoi determinare con sicurezza se una pressa a caldo sottovuoto è la soluzione ottimale per i tuoi obiettivi di scienza dei materiali e produzione.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Qualità superiore dei materiali | Alta densità, purezza e legame uniforme eliminando ossidazione e contaminazione |

| Versatilità | Lavora diversi materiali come metalli, ceramiche e compositi |

| Controllo preciso | Risultati ripetibili con gestione automatizzata di temperatura, pressione e vuoto |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di pressatura a caldo sottovuoto su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo prestazioni, affidabilità ed efficienza superiori. Pronto a migliorare i tuoi processi? Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti