Nella produzione di celle solari, i forni a atmosfera sono essenziali per fabbricare i componenti fondamentali della cella attraverso processi ad alta temperatura come deposizione, ricottura e sinterizzazione. Controllando con precisione l'ambiente gassoso durante il riscaldamento, questi forni consentono la creazione di strati semiconduttori di elevata purezza e struttura perfetta, fondamentale per raggiungere un'alta efficienza di conversione energetica.

L'obiettivo finale nella produzione di celle solari è massimizzare la conversione della luce solare in elettricità. I forni a atmosfera sono lo strumento critico per questo, fornendo l'ambiente termico controllato necessario per manipolare le proprietà dei materiali a livello atomico, rimuovere i difetti e costruire la struttura a strati che fa funzionare una cella fotovoltaica.

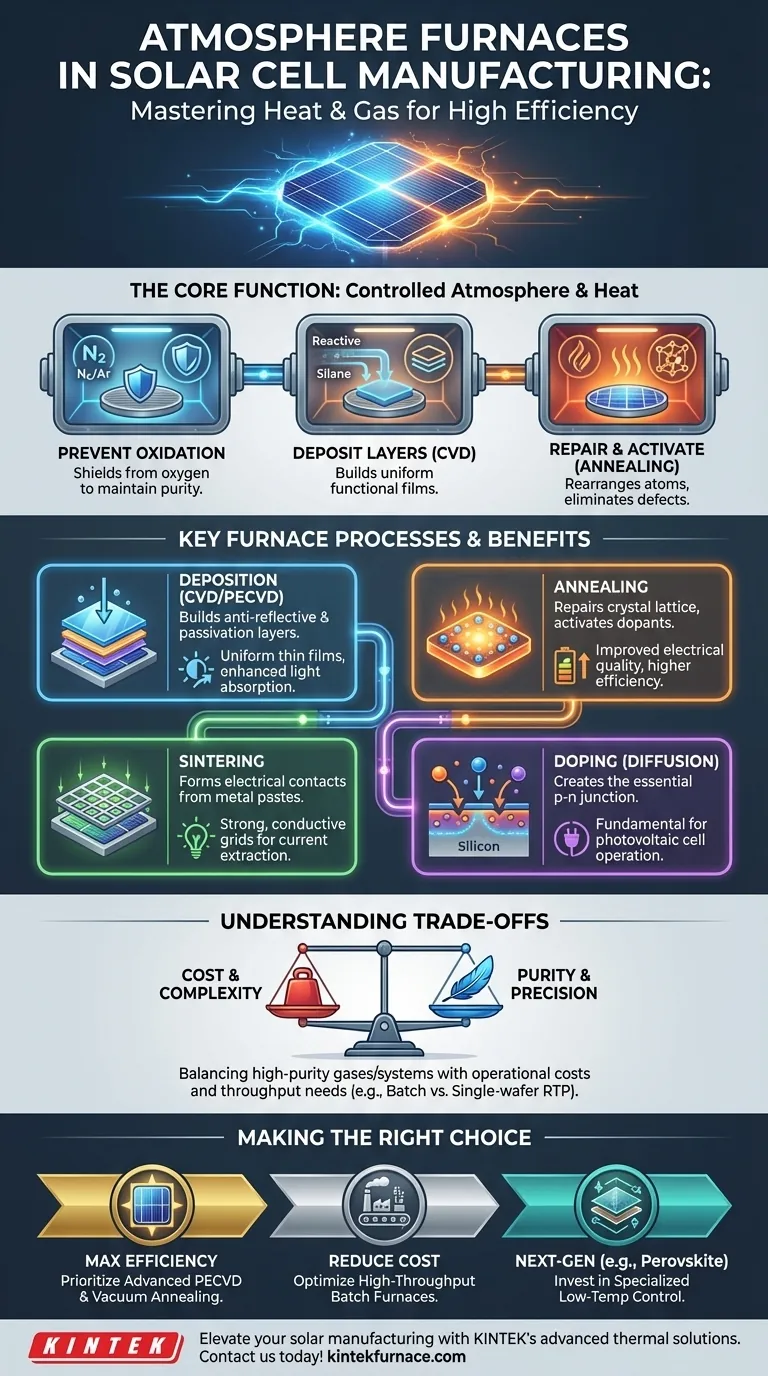

La Funzione Principale: Perché Controllare l'Atmosfera?

Le prestazioni di una cella solare sono dettate dalla purezza e dalla struttura dei suoi strati semiconduttori. I forni a atmosfera forniscono l'ambiente meticolosamente controllato richiesto per ottenere queste proprietà durante le fasi di produzione ad alta temperatura.

Per Prevenire Reazioni Indesiderate

La maggior parte dei processi ad alta temperatura nella produzione solare, specialmente quelli che coinvolgono il silicio, deve essere schermata dall'ossigeno. L'esposizione incontrollata causerebbe ossidazione, formando uno strato isolante di biossido di silicio che degrada gravemente le prestazioni elettriche della cella.

I forni riempiti con un gas inerte, come azoto o argon, spostano l'ossigeno e creano un ambiente neutro, proteggendo l'integrità superficiale del wafer.

Per Depositare Strati Funzionali

Le atmosfere controllate vengono utilizzate anche per costruire attivamente la cella solare. Processi come la Deposizione Chimica da Vapore (CVD) introducono gas reattivi specifici nel forno.

Ad alte temperature, questi gas (es. silano per la deposizione di silicio) si decompongono e depositano un film sottile e uniforme sul wafer di silicio. È così che vengono creati strati critici, come il silicio amorfo che assorbe la luce o i rivestimenti antiriflesso.

Per Riparare e Attivare i Materiali

Il trattamento termico, noto come ricottura (annealing), viene utilizzato per riparare i danni nel reticolo cristallino del silicio causati da precedenti fasi di produzione come l'impiantazione ionica.

Riscaldare il wafer in un vuoto o in un gas inerte consente agli atomi di riorganizzarsi in una struttura cristallina più perfetta. Questo processo elimina i difetti che intrappolano i portatori di carica ed è utilizzato anche per "attivare" elettricamente i droganti che formano la giunzione p-n essenziale.

Processi Chiave del Forno nella Produzione di Celle Solari

Diversi tipi di forni a atmosfera vengono impiegati per compiti specifici, ognuno dei quali contribuisce all'efficienza finale e alla stabilità della cella solare.

Deposizione (CVD e PECVD)

Questo è il processo di costruzione della cella solare strato per strato. La Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è una variante cruciale a bassa temperatura utilizzata per le celle a film sottile.

Questi forni sono utilizzati per depositare strati come il silicio amorfo (lo strato principale che assorbe la luce) e il nitruro di silicio, che funge sia da strato di passivazione protettivo sia da rivestimento antiriflesso per massimizzare l'assorbimento della luce.

Ricottura (Annealing)

Dopo che gli strati sono stati depositati o drogati, il wafer viene sottoposto a ricottura per migliorarne la qualità elettrica e ottica. I forni a vuoto per ricottura sono particolarmente efficaci in questo.

Riscaldando i wafer in un alto vuoto, le impurità vengono rimosse e i difetti cristallini vengono riparati, migliorando direttamente l'efficienza di conversione e la stabilità a lungo termine della cella.

Sinterizzazione

Una volta completata la struttura semiconduttrice, le paste metalliche (spesso argento) vengono serigrafate sulla cella per formare i contatti elettrici che estraggono la corrente.

La cella viene quindi fatta passare attraverso un forno di sinterizzazione. Il ciclo controllato ad alta temperatura brucia i leganti organici nella pasta e fonde le particelle metalliche in una griglia solida e altamente conduttiva.

Drogaggio (Diffusione)

Per creare la giunzione p-n — il motore della cella solare — le impurità (droganti) devono essere introdotte nel silicio. Ciò viene spesso fatto in un forno a diffusione.

I wafer vengono riscaldati in presenza di un gas drogante, che consente agli atomi droganti di diffondere una breve distanza nella superficie del silicio, creando le regioni positive e negative necessarie.

Comprendere i Compromessi

Sebbene essenziale, la scelta e il funzionamento dei forni a atmosfera implicano il bilanciamento di priorità concorrenti di prestazioni, costi e complessità.

Costo vs. Purezza

Ottenere un ambiente di elevata purezza è costoso. I gas di processo di elevata purezza e i robusti sistemi a vuoto necessari per la ricottura e la deposizione rappresentano un notevole costo di capitale e operativo. I produttori devono bilanciare i guadagni di efficienza derivanti da un processo più puro rispetto alla spesa aggiuntiva.

Produttività vs. Precisione

Il design del forno influisce sulla velocità di produzione. I forni batch possono processare centinaia di wafer alla volta, offrendo un'elevata produttività ideale per processi come la diffusione e la sinterizzazione. Tuttavia, possono soffrire di lievi variazioni di temperatura attraverso il lotto.

Al contrario, i sistemi di lavorazione termica rapida a singolo wafer (RTP) offrono una migliore uniformità e controllo della temperatura, ma hanno una produttività molto inferiore, rendendoli adatti per le fasi di ricottura più critiche.

Complessità e Sicurezza del Processo

Processi come la CVD coinvolgono gas altamente tossici, infiammabili o corrosivi. La gestione di questi materiali richiede complessi sistemi di erogazione dei gas, abbattimento degli scarichi e rigorosi protocolli di sicurezza, aggiungendo un altro livello di complessità all'impianto di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo specifico del forno che si privilegia dipende interamente dall'obiettivo primario, sia che si tratti di spingere i limiti dell'efficienza o di ottimizzare per la produzione di massa.

- Se la tua priorità principale è massimizzare l'efficienza della cella: Dai la priorità alla PECVD avanzata per eccellenti strati antiriflesso e di passivazione, combinata con la ricottura ad alto vuoto per perfezionare la qualità del cristallo.

- Se la tua priorità principale è ridurre i costi di produzione: Ottimizza i forni batch ad alta produttività per la diffusione e la sinterizzazione, ed esplora la CVD a pressione atmosferica (APCVD) come alternativa a basso costo per alcuni strati.

- Se la tua priorità principale è lo sviluppo di celle di nuova generazione (es. Perovskite, CIGS): Investi in forni altamente specializzati a temperatura più bassa con controllo atmosferico preciso per lavorare questi materiali termicamente sensibili senza degradarli.

In definitiva, padroneggiare la lavorazione termica in atmosfere controllate non è solo una fase di produzione; è fondamentale per far progredire la potenza e l'accessibilità della tecnologia solare.

Tabella Riassuntiva:

| Processo | Scopo | Vantaggi Chiave |

|---|---|---|

| Deposizione (CVD/PECVD) | Costruire strati funzionali come rivestimenti antiriflesso | Film sottili uniformi, assorbimento della luce migliorato |

| Ricottura (Annealing) | Riparare i difetti cristallini e attivare i droganti | Qualità elettrica migliorata, maggiore efficienza |

| Sinterizzazione | Formare contatti elettrici da paste metalliche | Griglie solide e conduttive per l'estrazione di corrente |

| Drogaggio (Diffusione) | Creare giunzioni p-n introducendo impurità | Essenziale per il funzionamento della cella fotovoltaica |

Pronto a elevare la tua produzione di celle solari con soluzioni termiche a controllo di precisione? Contatta KINTEK oggi stesso per discutere come i nostri forni ad alta temperatura avanzati — inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e a Atmosfera, e Sistemi CVD/PECVD — possono essere personalizzati per soddisfare le tue esigenze uniche. Sfruttando eccezionali capacità di R&S e produzione interna, aiutiamo i laboratori a ottenere efficienza, purezza e convenienza superiori in processi come deposizione, ricottura e sinterizzazione. Insieme innoviamo per un futuro solare più luminoso!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno