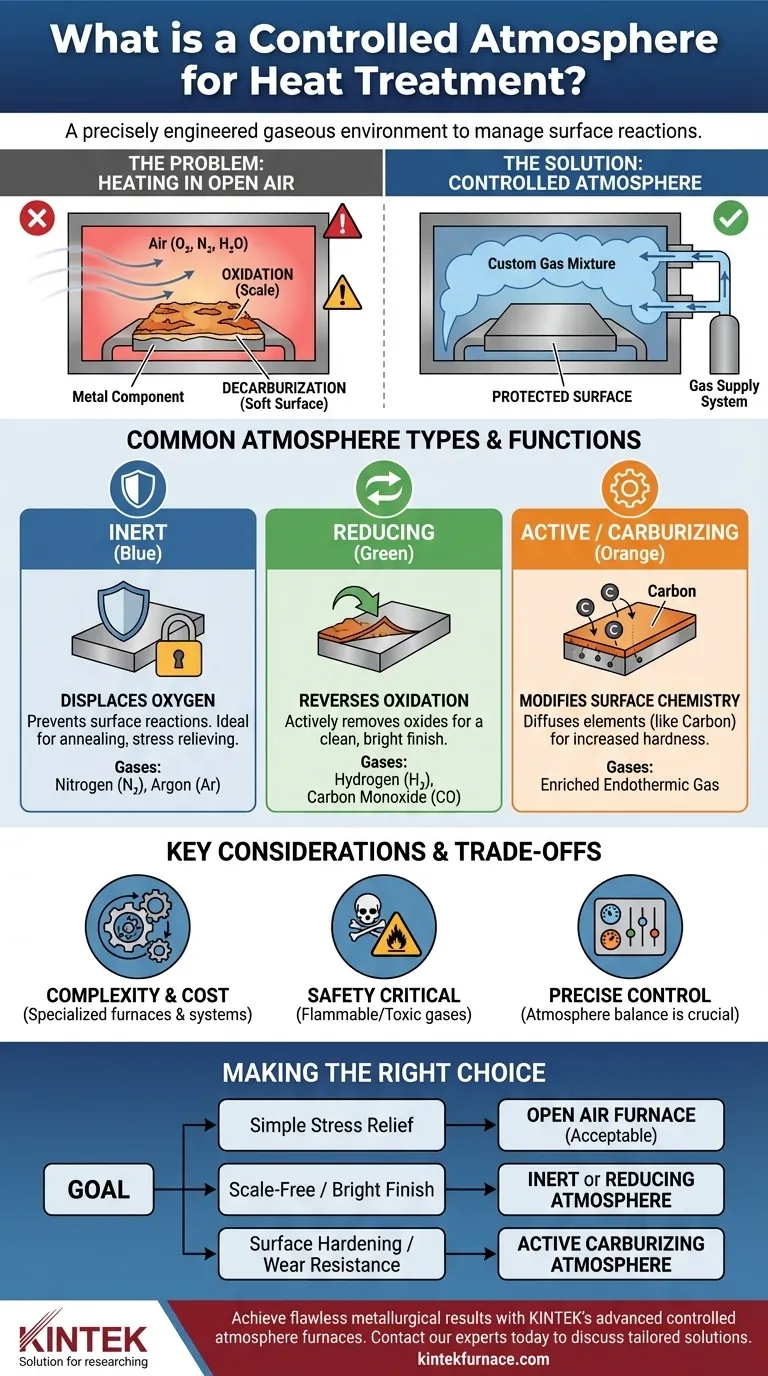

In sostanza, un'atmosfera controllata per il trattamento termico è un ambiente gassoso appositamente ingegnerizzato all'interno di un forno che sostituisce l'aria ambiente. Il suo scopo è gestire attivamente le reazioni chimiche che si verificano sulla superficie di un metallo ad alte temperature. Questo controllo preciso previene effetti indesiderati come l'ossidazione e la decarburazione, assicurando che il processo di trattamento termico raggiunga gli obiettivi metallurgici previsti senza compromettere l'integrità superficiale del componente.

La sfida fondamentale del trattamento termico è che il riscaldamento del metallo all'aria aperta provoca reazioni superficiali distruttive. Un'atmosfera controllata risolve questo problema sostituendo l'aria reattiva con una miscela di gas personalizzata, proteggendo il pezzo e consentendo un controllo preciso sulle proprietà superficiali finali.

Il Problema Fondamentale: Perché l'Aria è il Nemico

Quando i metalli vengono riscaldati ad alte temperature, diventano altamente reattivi con i gas presenti nell'atmosfera. L'aria standard, composta principalmente da azoto, ossigeno e vapore acqueo, è particolarmente aggressiva.

La Sfida dell'Ossidazione

A temperature elevate, l'ossigeno nell'aria reagisce rapidamente con la superficie della maggior parte dei metalli, in particolare l'acciaio. Questa reazione forma uno strato di ossido metallico, comunemente noto come scaglia.

Questa scaglia è problematica perché altera le dimensioni del componente, crea una finitura superficiale scadente e spesso deve essere rimossa tramite costose operazioni secondarie come la sabbiatura o il decapaggio acido.

Il Rischio di Decarburazione

Per gli acciai al carbonio e legati, si verifica un'altra reazione distruttiva. Gli atomi di carbonio vicino alla superficie dell'acciaio possono reagire con l'ossigeno e il vapore acqueo presenti nell'aria, rimuovendo di fatto il carbonio dallo strato superficiale.

Questa perdita di carbonio, nota come decarburazione, crea una superficie morbida e debole su un pezzo che doveva essere duro. Ciò compromette gravemente la resistenza all'usura e la vita a fatica del componente.

Come un'Atmosfera Controllata Risolve il Problema

Un sistema ad atmosfera controllata funziona espellendo l'aria dal forno e sostituendola con un gas o una miscela di gas che è o non reattiva o beneficamente reattiva con il metallo.

Creare uno Scudo Protettivo

La funzione più basilare di un'atmosfera controllata è quella di spostare l'ossigeno. Riempendo il forno con un gas che non reagisce con il metallo, il pezzo viene protetto dall'ossidazione e dalla decarburazione durante l'intero ciclo di riscaldamento e raffreddamento.

Tipi di Atmosfera Comuni e le Loro Funzioni

La composizione specifica del gas viene scelta in base al metallo trattato e al risultato desiderato.

-

Atmosfere Inert: Gas come Azoto e Argon sono chimicamente inerti. Il loro unico scopo è quello di spostare l'ossigeno e prevenire qualsiasi reazione superficiale. Questo è ideale per processi come la ricottura o la distensione in cui l'obiettivo è alterare la struttura interna del metallo senza modificarne la superficie.

-

Atmosfere Riducenti: Queste atmosfere, contenenti spesso Idrogeno e Monossido di Carbonio (es. Gas Endotermico), sono chimicamente attive. Non solo spostano l'ossigeno, ma "riducono" attivamente o invertono eventuali ossidi che potrebbero essere stati presenti sulla superficie del pezzo, risultando in una finitura pulita e brillante.

-

Atmosfere Attive o di Carburazione: Alcuni processi utilizzano l'atmosfera per cambiare intenzionalmente la chimica superficiale. Nella carburazione, viene utilizzata una miscela di gas ricca di potenziale di carbonio (come il gas endotermico arricchito con gas naturale) per diffondere atomi di carbonio nello strato superficiale di un pezzo di acciaio, creando un "rivestimento" duro e resistente all'usura.

Comprendere i Compromessi

Sebbene sia molto efficace, il trattamento termico in atmosfera controllata non è una soluzione universale. Introduce complessità che devono essere gestite attentamente.

Costi e Complessità Aumentati

I forni progettati per atmosfere controllate sono più complessi e costosi dei semplici forni ad aria. Richiedono camere sigillate, sistemi sofisticati di generazione e miscelazione dei gas e apparecchiature di monitoraggio precise per mantenere la corretta composizione dell'atmosfera.

Considerazioni Critiche sulla Sicurezza

Molte atmosfere coinvolgono gas che sono o infiammabili (Idrogeno), o tossici (Monossido di Carbonio), o entrambi. L'utilizzo di questi sistemi richiede rigorosi protocolli di sicurezza, ventilazione e monitoraggio per proteggere il personale e le strutture.

Il Controllo del Processo è Non Negoziabile

L'aspetto del "controllo" è fondamentale. Un'atmosfera non bilanciata in modo errato può essere peggiore dell'assenza di atmosfera. Ad esempio, un'atmosfera con un potenziale di carbonio troppo elevato può causare incrostazioni, mentre una con troppo vapore acqueo o CO2 può diventare decarburante, anche se è priva di ossigeno.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta tra un forno ad aria e un'atmosfera controllata specifica dipende interamente dal materiale, dal processo e dai requisiti finali del componente.

- Se la tua attenzione principale è il semplice sollievo dallo stress o la rinvenimento a basse temperature: Un forno ad aria aperta è spesso sufficiente, poiché il tasso di ossidazione è minimo e accettabile.

- Se la tua attenzione principale è ottenere una finitura brillante e priva di scaglie dopo la ricottura: È necessaria un'atmosfera inerte (Azoto) o riducente (ammoniaca dissociata, idrogeno).

- Se la tua attenzione principale è indurire un pezzo di acciaio senza degrado superficiale: È necessaria un'atmosfera neutra-riducente (Gas Endotermico) per prevenire la decarburazione e mantenere il carbonio superficiale.

- Se la tua attenzione principale è aumentare la durezza superficiale e la resistenza all'usura: Un'atmosfera di carburazione attiva è il metodo definitivo per la tempra superficiale dei componenti in acciaio.

Gestendo con precisione l'ambiente gassoso, si passa dal semplice riscaldamento del metallo all'ingegnerizzazione delle sue proprietà finali e dell'integrità superficiale.

Tabella Riassuntiva:

| Obiettivo | Tipo di Atmosfera Raccomandato | Vantaggio Chiave |

|---|---|---|

| Finitura brillante e priva di scaglie | Inerte (Azoto/Argon) o Riducente (Idrogeno) | Previene l'ossidazione, mantiene la finitura superficiale |

| Tempra senza degrado superficiale | Neutro-Riducente (Gas Endotermico) | Previene la decarburazione, mantiene il carbonio superficiale |

| Aumento della durezza superficiale (Tempra superficiale) | Atmosfera di Carburazione Attiva | Diffonde il carbonio nella superficie per un rivestimento duro e resistente all'usura |

Ottieni risultati metallurgici impeccabili con i forni ad atmosfera controllata avanzati di KINTEK.

Sfruttando eccellenti capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Pronto a eliminare ossidazione e decarburazione dal tuo processo di trattamento termico? Contatta oggi i nostri esperti per discutere come le nostre soluzioni di forni su misura possano proteggere i tuoi componenti e garantire una qualità superficiale superiore.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto