Il forno a resistenza a scatola funge da reattore termico primario per trasformare il bambù grezzo in uno scheletro carbonizzato funzionale. Fornisce un ambiente ad alta temperatura rigorosamente controllato, riscaldando specificamente a 800 °C sotto protezione di azoto, per facilitare la pirolisi necessaria alla creazione di precursori compositi a base di bambù.

La precisa regolazione termica e l'atmosfera inerte del forno consentono la rimozione dei componenti volatili senza incenerire il materiale. Questo processo produce un bambù carbonizzato (CB) poroso e conduttivo che funge da vettore essenziale per materiali compositi avanzati.

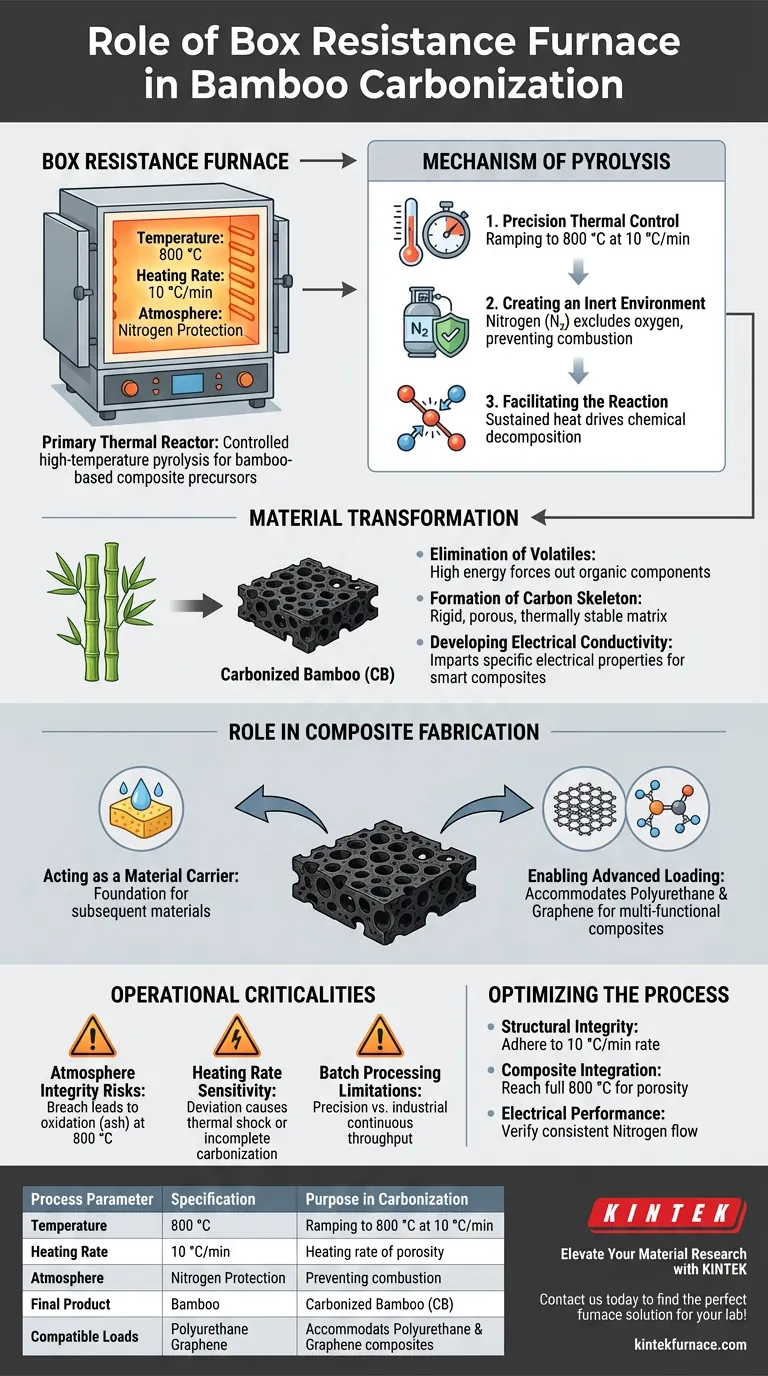

Il Meccanismo della Pirolisi

Controllo Termico di Precisione

La funzione principale del forno a resistenza a scatola è eseguire un profilo di riscaldamento specifico. Per i precursori di bambù, ciò comporta il raggiungimento della temperatura di 800 °C a una velocità costante e controllata di 10 °C/min.

Creazione di un Ambiente Inerte

Per evitare che il bambù si trasformi in cenere, il forno opera sotto protezione di azoto. Questo esclude l'ossigeno dalla camera, garantendo che il materiale subisca la carbonizzazione (decomposizione termica) piuttosto che la combustione.

Facilitazione della Reazione

Mantenendo la temperatura target per una durata specifica, il forno guida le trasformazioni chimiche richieste per la pirolisi. Questa energia termica sostenuta scompone le complesse strutture organiche all'interno del bambù.

Trasformazione e Proprietà del Materiale

Eliminazione dei Volatili

L'alta energia termica forza i componenti organici volatili ad uscire dalla struttura del bambù. Questo "pulisce" efficacemente il materiale, lasciando solo la matrice di carbonio termicamente stabile.

Formazione dello Scheletro di Carbonio

Il risultato di questo trattamento è il Bambù Carbonizzato (CB). A differenza del materiale grezzo, questo CB agisce come uno scheletro rigido con un'architettura distinta e altamente porosa.

Sviluppo della Conducibilità Elettrica

Oltre ai cambiamenti strutturali, il trattamento del forno altera le proprietà elettriche del materiale. Il processo di carbonizzazione conferisce al bambù una conducibilità elettrica specifica, una caratteristica fondamentale per il suo utilizzo in compositi elettronici o intelligenti.

Ruolo nella Fabbricazione di Compositi

Agire come Vettore di Materiale

La struttura porosa creata dal forno non è il prodotto finale, ma una base. Questo scheletro funge da vettore o matrice ospite per materiali successivi.

Abilitazione di Carichi Avanzati

Poiché il forno crea una struttura stabile e aperta, il bambù carbonizzato può essere caricato efficacemente con altre sostanze. Nello specifico, ospita poliuretano e grafene, consentendo la creazione di materiali compositi multifunzionali.

Criticità Operative e Vincoli

Rischi per l'Integrità dell'Atmosfera

Il successo del processo dipende interamente dall'integrità della sigillatura dell'azoto. Qualsiasi violazione dell'atmosfera protettiva del forno a 800 °C porterà all'ossidazione, distruggendo lo scheletro di bambù e riducendo la resa a cenere.

Sensibilità alla Velocità di Riscaldamento

La velocità specifica di 10 °C/min non è arbitraria. Deviare da questa velocità di rampa può causare shock termico o carbonizzazione incompleta, portando potenzialmente a crepe strutturali o porosità inconsistente nel precursore finale.

Limitazioni di Lavorazione a Batch

A differenza dei sistemi a alimentazione continua, un forno a resistenza a scatola è tipicamente uno strumento di lavorazione a batch. Questo offre alta precisione per la ricerca e lotti specifici, ma può presentare limitazioni di produttività rispetto ai forni continui industriali.

Ottimizzazione del Processo per i Tuoi Obiettivi

Per ottenere il massimo valore da un forno a resistenza a scatola nella carbonizzazione del bambù, allinea i tuoi parametri con i tuoi specifici requisiti di materiale.

- Se il tuo obiettivo principale è l'integrità strutturale: Aderisci rigorosamente alla velocità di riscaldamento di 10 °C/min per prevenire fratture da stress termico nello scheletro di bambù.

- Se il tuo obiettivo principale è l'integrazione di compositi: Assicurati che il forno raggiunga gli 800 °C completi per massimizzare la rimozione dei volatili e aprire la struttura porosa per il caricamento di poliuretano e grafene.

- Se il tuo obiettivo principale sono le prestazioni elettriche: Verifica la coerenza del flusso di azoto durante il tempo di permanenza per garantire una carbonizzazione pura e una conducibilità uniforme.

Il forno a resistenza a scatola è lo strumento determinante che converte il bambù organico da materiale vegetale grezzo in un substrato ingegneristico sofisticato e conduttivo.

Tabella Riassuntiva:

| Parametro di Processo | Specifiche | Scopo nella Carbonizzazione |

|---|---|---|

| Temperatura | 800 °C | Facilita la pirolisi completa e la rimozione dei volatili |

| Velocità di Riscaldamento | 10 °C/min | Previene lo shock termico e garantisce l'integrità strutturale |

| Atmosfera | Protezione con Azoto | Previene la combustione/ossidazione dello scheletro di bambù |

| Prodotto Finale | Bambù Carbonizzato (CB) | Crea un vettore conduttivo e poroso per compositi |

| Carichi Compatibili | Poliuretano e Grafene | Consente lo sviluppo di materiali multifunzionali |

Eleva la Tua Ricerca sui Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi compositi a base di bambù con l'elaborazione termica di precisione. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare i tuoi specifici requisiti di carbonizzazione.

Sia che tu necessiti di un rigoroso controllo dell'atmosfera o di profili di riscaldamento precisi per applicazioni di laboratorio avanzate, i nostri forni ad alta temperatura forniscono l'affidabilità che la tua ricerca richiede. Contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Jin Wang, Jian Zhang. Synthesis, Electrical Conductivity, and Wave-Absorption Performances of Bamboo-Based Composites Co-Doped with Graphene Oxide and Polyaniline. DOI: 10.3390/polym17010078

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione ad atmosfera controllata per il metallo poroso? Garantire la resistenza e prevenire l'ossidazione

- Quali opzioni di controllo dell'atmosfera sono disponibili con forni a tubo e a muffola? Ottimizza la lavorazione termica del tuo laboratorio

- Qual è la funzione principale di un forno a atmosfera controllata? Sintesi della fase MAX Ti3AlC2

- Come simula un forno industriale ad alta temperatura l'ambiente di riduzione dell'altoforno? Raggiungere una riduzione del 30%

- Perché la protezione con atmosfera di argon è fondamentale durante la selenizzazione di CoO/CoSe? Chiave per eterostrutture ad alta purezza

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Come vengono applicate le forni ad atmosfera nella preparazione dei materiali ottici? Migliora Chiarezza e Prestazioni