In parole semplici, un forno a atmosfera sotto vuoto è un forno specializzato che prima utilizza il vuoto per rimuovere tutta l'aria e altri gas indesiderati dalla sua camera. Dopo aver creato questo ambiente ultra-pulito, può quindi eseguire un processo di trattamento termico o in quel vuoto o dopo aver riempito nuovamente la camera con un gas specifico e controllato come azoto o argon.

Lo scopo fondamentale di un forno a atmosfera sotto vuoto non è solo riscaldare un materiale, ma ottenere un controllo assoluto sull'ambiente chimico durante tale processo di riscaldamento. Rimuovendo prima i gas reattivi come l'ossigeno, previene la contaminazione e consente una lavorazione superiore dei materiali.

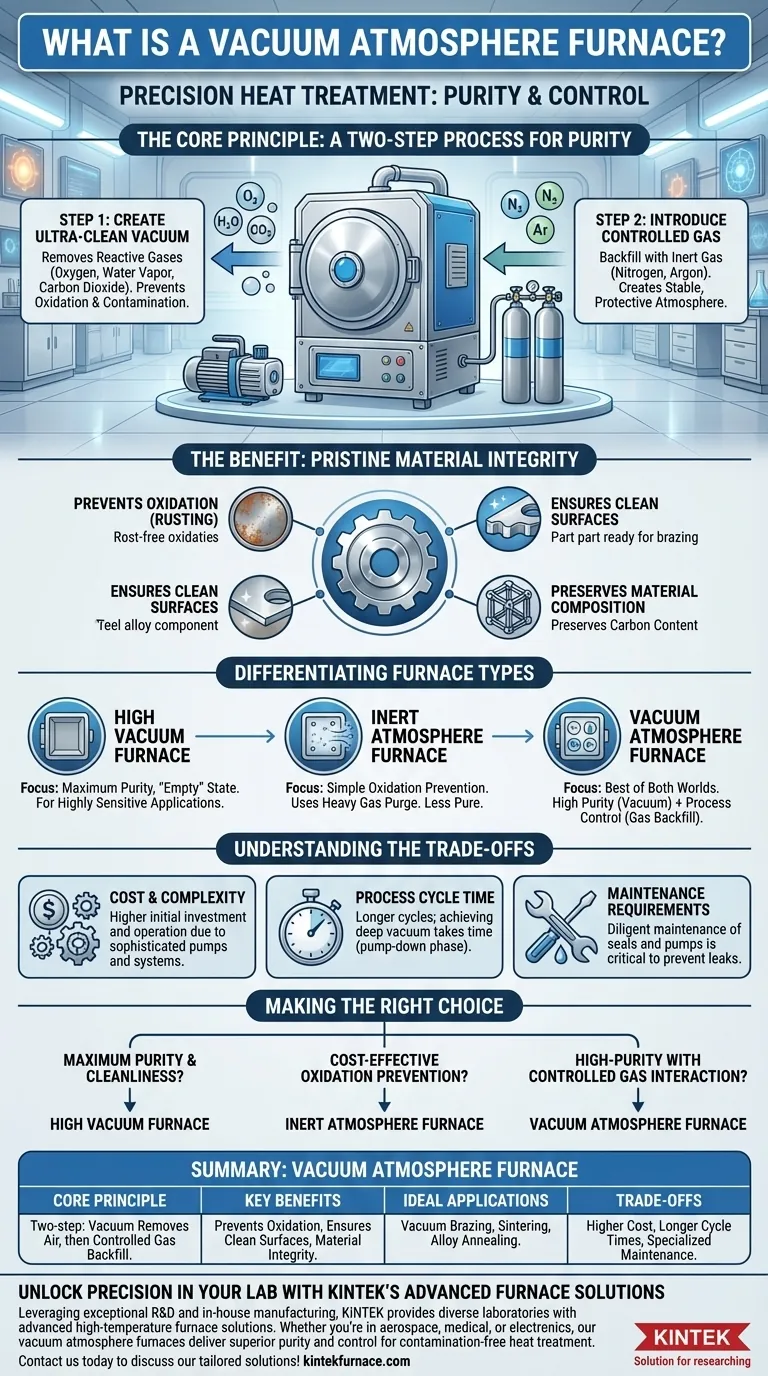

Il principio fondamentale: ottenere purezza e controllo

Un forno a atmosfera sotto vuoto opera su un principio in due fasi che garantisce il massimo livello di controllo ambientale durante la lavorazione ad alta temperatura. Questo controllo è essenziale per l'ingegneria dei materiali moderna.

Fase 1: Rimozione dell'atmosfera indesiderata

La prima e più critica fase è la creazione del vuoto. Un potente sistema di pompaggio rimuove l'aria e, con essa, i gas reattivi come ossigeno, vapore acqueo e anidride carbonica.

Questo processo è fondamentale perché questi gas ambientali possono causare reazioni chimiche indesiderate ad alte temperature, come ossidazione (ruggine), decarburazione (perdita di carbonio) e contaminazione superficiale generale.

Fase 2: Introduzione dell'atmosfera desiderata

Una volta creato un ambiente pulito e vuoto, il processo presenta due percorsi principali. Può procedere in un vuoto spinto, che è essenzialmente un ambiente inerte, oppure la camera può essere riempita nuovamente con un gas specifico.

Questo riempimento definisce la parte "atmosfera" del nome. Introducendo un gas puro e non reattivo come argon o azoto, gli ingegneri possono creare un'atmosfera precisa e stabile che protegge il materiale senza gli effetti collaterali dell'aria.

Il vantaggio: integrità del materiale incontaminata

Il risultato di questo controllo meticoloso è la capacità di trattare termicamente i pezzi senza degradarne la superficie o la composizione chimica.

Ciò impedisce la formazione di ossidi indesiderati, garantisce superfici pulite per processi come la brasatura e preserva il preciso contenuto di carbonio nelle leghe di acciaio, portando a componenti più resistenti, affidabili e di qualità superiore.

Differenziare i tipi di forno

Il termine "atmosfera sotto vuoto" può creare confusione perché si sovrappone ad altre tecnologie di forno. Comprendere le differenze è fondamentale per scegliere lo strumento giusto.

Forno ad alto vuoto

Un vero forno ad alto vuoto si concentra esclusivamente sulla rimozione della maggior parte dell'atmosfera possibile. Il suo obiettivo è operare nello stato "vuoto" più puro raggiungibile.

Questi sono utilizzati per le applicazioni più sensibili in cui la mera presenza di molecole di gas, anche inerti, potrebbe interferire con il processo.

Forno ad atmosfera inerte

Questo tipo di forno non utilizza necessariamente un vuoto profondo. Invece, esegue il lavaggio della camera inondandola con un gas inerte pesante (come l'argon) per espellere l'aria più leggera.

È un metodo più semplice e spesso più veloce per prevenire l'ossidazione, ma è meno puro di un sistema spurgato sottovuoto, poiché potrebbero rimanere tracce di aria.

Forno a atmosfera sotto vuoto

Questo forno rappresenta un approccio ibrido. Utilizza la tecnologia del vuoto per la sua capacità di purificazione superiore per rimuovere praticamente tutta l'aria e l'umidità.

Sfrutta quindi i vantaggi di un riempimento controllato con gas inerte per stabilizzare la pressione e garantire una chimica atmosferica perfetta, offrendo il meglio dei due mondi: purezza eccezionale e controllo preciso del processo.

Comprendere i compromessi

Sebbene potenti, la tecnologia dell'atmosfera sotto vuoto non è sempre la scelta necessaria. I suoi vantaggi comportano considerazioni pratiche.

Costo e complessità

I sistemi a vuoto comportano pompe, guarnizioni, valvole e manometri sofisticati. Ciò rende questi forni significativamente più costosi da acquistare e utilizzare rispetto ai forni più semplici a gas inerte o ad aria.

Tempo ciclo di processo

Raggiungere un vuoto profondo non è istantaneo. La fase di "pompaggio" può aggiungere un tempo considerevole al ciclo di trattamento termico complessivo, il che può influire sulla produttività.

Requisiti di manutenzione

L'integrità del vuoto è fondamentale. Le guarnizioni, le pompe e i sensori richiedono una manutenzione diligente e specializzata per prevenire perdite e garantire che il sistema funzioni secondo le specifiche. Anche una piccola perdita può compromettere l'intero processo.

Fare la scelta giusta per il tuo processo

La selezione della corretta tecnologia del forno dipende interamente dai requisiti del materiale e dal risultato desiderato.

- Se la tua priorità principale è la massima purezza e pulizia: Un forno ad alto vuoto dedicato è lo strumento giusto, specialmente per i componenti aerospaziali, medici o elettronici.

- Se la tua priorità principale è prevenire l'ossidazione di base in modo conveniente: Un forno a atmosfera inerte standard che esegue il lavaggio con argon o azoto è spesso sufficiente e più economico.

- Se la tua priorità principale è la lavorazione ad alta purezza con interazione gassosa controllata: Il forno a atmosfera sotto vuoto è ideale per processi impegnativi come la brasatura sottovuoto, la sinterizzazione e la ricottura di leghe avanzate in cui la purezza iniziale è fondamentale.

In definitiva, padroneggiare il trattamento termico significa padroneggiare l'ambiente in cui avviene.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Principio di base | Processo in due fasi: il vuoto rimuove l'aria, seguito dal riempimento con gas controllato per la purezza. |

| Vantaggi chiave | Previene l'ossidazione, la decarburazione; garantisce superfici pulite e integrità del materiale. |

| Applicazioni ideali | Brasatura sottovuoto, sinterizzazione, ricottura di leghe in aerospaziale, medico ed elettronica. |

| Compromessi | Costo più elevato, cicli più lunghi e requisiti di manutenzione specializzati. |

Sblocca la precisione nel tuo laboratorio con le soluzioni per forni avanzati di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Che tu operi nei settori aerospaziale, medico o elettronico, i nostri forni a atmosfera sotto vuoto offrono purezza e controllo superiori per trattamenti termici privi di contaminazione.

Contattaci oggi stesso per discutere di come le nostre soluzioni su misura possono migliorare la tua lavorazione dei materiali e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali