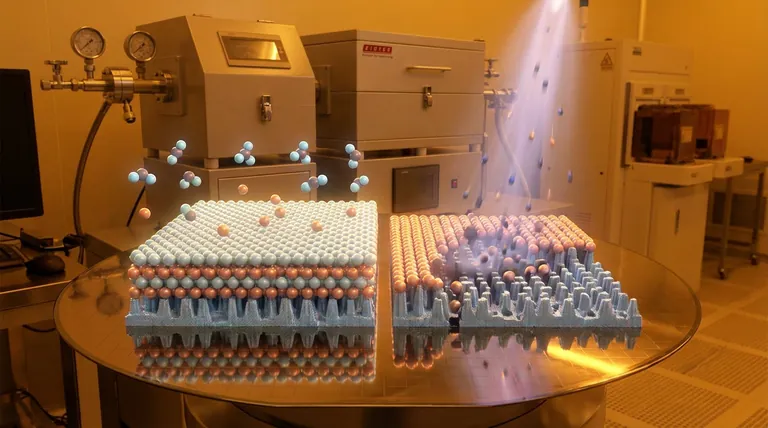

Il principale vantaggio tecnico dell'utilizzo di un sistema di deposizione a strati atomici (ALD) rispetto alla deposizione fisica da vapore (PVD) risiede nella sua capacità di ottenere un controllo preciso a livello atomico attraverso reazioni chimiche auto-limitanti gas-solido. A differenza del PVD, che può avere difficoltà con geometrie complesse, ALD produce film di ossido di zinco drogato con Ge (Ge:ZnO) altamente uniformi, privi di fori e con una copertura dei gradini superiore, qualità essenziali per l'integrazione dei moderni dispositivi su nanoscala.

Concetto chiave Mentre i metodi PVD tradizionali si basano spesso su una deposizione direzionale che può portare a ombreggiature e rivestimenti non uniformi, ALD utilizza un processo chimico auto-limitante. Ciò garantisce che ogni superficie di una nanostruttura complessa riceva un rivestimento perfettamente uniforme e conforme di Ge:ZnO, indipendentemente dalla topografia o dalle dimensioni del substrato.

Ottenere precisione a livello atomico

Il meccanismo auto-limitante

La caratteristica distintiva di ALD è l'uso di reazioni chimiche auto-limitanti gas-solido.

In questo processo, i gas precursori reagiscono con la superficie uno strato atomico alla volta. Ciò consente di definire lo spessore del film e la composizione del drogaggio Ge con assoluta esattezza, garantendo che il rapporto Ge:ZnO soddisfi specifici requisiti di prestazione.

Controllo composizionale

Per i materiali drogati come Ge:ZnO, la coerenza è fondamentale per le prestazioni elettriche e ottiche.

I sistemi ALD consentono di ciclare precursori specifici per introdurre droganti di germanio nel reticolo di ossido di zinco a intervalli precisi. Ciò elimina i gradienti o la segregazione spesso riscontrati nei metodi di deposizione PVD di massa.

Risolvere la sfida geometrica

Copertura superiore dei gradini

Una limitazione importante del PVD tradizionale è la sua natura "linea di vista", che spesso si traduce in una scarsa copertura su pareti verticali o trincee profonde.

ALD supera questo problema saturando chimicamente la superficie. Ciò si traduce in una copertura superiore dei gradini, garantendo che lo spessore del film sia identico su tutte le superfici di una struttura 3D, un requisito fondamentale per l'integrazione di dispositivi semiconduttori su nanoscala.

Eliminazione dei difetti

I processi PVD a volte possono introdurre vuoti o fori, in particolare quando si rivestono aree grandi o irregolari.

Poiché ALD costruisce il film strato per strato, crea intrinsecamente film privi di fori. Questa integrità strutturale è vitale per prevenire cortocircuiti elettrici e garantire l'affidabilità di substrati di grandi dimensioni.

Comprendere i compromessi

Throughput del processo

È importante riconoscere che la precisione di ALD ha un costo in termini di velocità di deposizione.

Poiché il film viene costruito uno strato atomico alla volta, il tasso di accumulo è significativamente inferiore a quello del PVD. ALD è un processo ottimizzato per qualità e conformità, non per la velocità di throughput grezza.

Complessità operativa

Ottenere la stechiometria perfetta di Ge:ZnO richiede una gestione precisa degli impulsi dei precursori e dei cicli di spurgo.

Sebbene il risultato sia superiore, lo sviluppo della ricetta di processo in ALD può essere più complesso rispetto all'impostazione dei parametri per un bersaglio di sputtering o evaporazione standard in PVD.

Fare la scelta giusta per il tuo obiettivo

Per determinare se ALD è lo strumento giusto per la tua fabbricazione di Ge:ZnO, valuta i tuoi vincoli specifici:

- Se la tua attenzione principale è l'integrazione su nanoscala: Scegli ALD per la sua capacità di rivestire geometrie complesse e 3D con perfetta conformità e copertura dei gradini.

- Se la tua attenzione principale è l'integrità del film: Scegli ALD per garantire una struttura priva di fori, fondamentale per applicazioni semiconduttrici ad alta affidabilità.

- Se la tua attenzione principale è il drogaggio preciso: Scegli ALD per la sua capacità di controllare il rapporto germanio-zinco a livello atomico.

Per applicazioni semiconduttrici avanzate in cui la geometria è complessa e la tolleranza ai difetti è zero, ALD non è solo un'alternativa al PVD, è una necessità.

Tabella riassuntiva:

| Caratteristica | Deposizione a strati atomici (ALD) | Deposizione fisica da vapore (PVD) |

|---|---|---|

| Meccanismo | Reazioni superficiali auto-limitanti | Processo fisico in linea di vista |

| Controllo dello spessore | Precisione a livello atomico | Deposizione di massa meno precisa |

| Conformità | 100% (strutture ad alto rapporto d'aspetto) | Scarsa (effetti di ombreggiatura) |

| Uniformità del drogaggio | Eccellente (controllo ciclo per ciclo) | Variabile (possibili gradienti) |

| Qualità del film | Privo di fori e denso | Potenziale per vuoti/difetti |

| Velocità di deposizione | Più lenta (strato per strato) | Più veloce (accumulo di massa) |

Eleva la precisione dei tuoi film sottili con KINTEK

Pronto a passare dal PVD tradizionale all'ALD ad alte prestazioni per le tue applicazioni Ge:ZnO? KINTEK fornisce soluzioni semiconduttrici leader del settore supportate da ricerca e sviluppo e produzione esperti. Offriamo una gamma completa di sistemi di deposizione, inclusi sistemi ALD, CVD e sottovuoto, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione.

Garantisci una stechiometria perfetta e una copertura superiore dei gradini per il tuo prossimo progetto. Contatta oggi il nostro team tecnico per trovare il sistema ideale per il tuo laboratorio!

Riferimenti

- Rafał Knura, Robert P. Socha. Evaluation of the Electronic Properties of Atomic Layer Deposition-Grown Ge-Doped Zinc Oxide Thin Films at Elevated Temperatures. DOI: 10.3390/electronics13030554

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quali sono le funzioni critiche degli ugelli per gas riciclato freddo? Ottimizzare la pirolisi dello scisto bituminoso e il recupero di energia

- Qual è la funzione principale di un forno a essiccazione a convezione forzata da laboratorio? Preparazione ottimale del biochar di guscio di cocco

- Qual è la funzione di un forno a essiccazione sottovuoto nella lavorazione SFRP? Preservare l'integrità del materiale e prevenire il degrado

- Qual è l'intervallo di temperatura di un forno da laboratorio? Trova la tua corrispondenza perfetta

- Come contribuisce un evaporatore rotante alla fase di concentrazione delle paste di TiO2 e ZrO2? Ottenere una viscosità di precisione

- Come un sistema di controllo preciso della temperatura facilita la conversione dell'HDPE? Ottimizza l'efficienza della tua pirolisi catalitica

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Quali sono i principali vantaggi dell'utilizzo di un forno di ricottura? Migliorare la qualità del materiale e l'efficienza di produzione