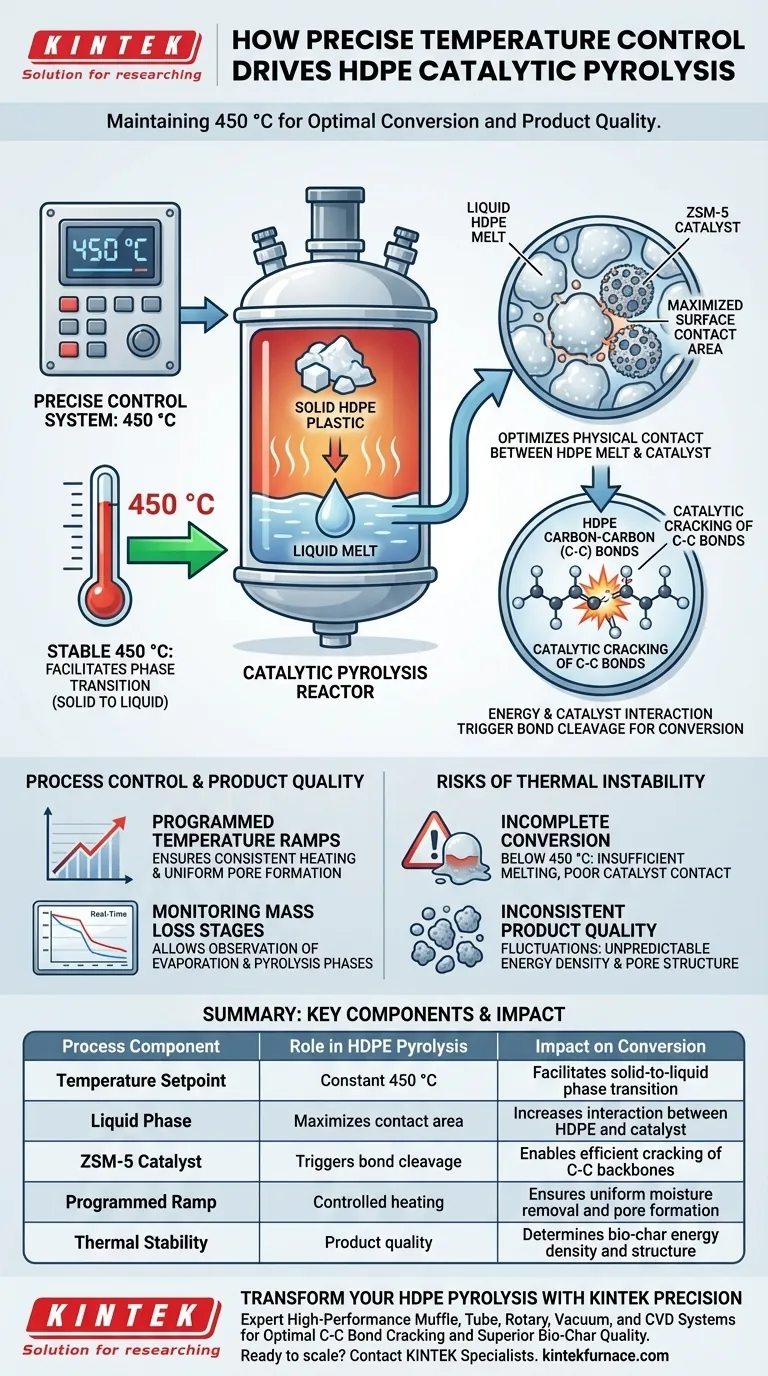

Un sistema di controllo preciso della temperatura è il motore fondamentale dell'efficienza nella pirolisi del polietilene ad alta densità (HDPE), in particolare mantenendo l'ambiente di reazione a una temperatura stabile di 450 °C. Questa precisione termica costringe la plastica solida a passare a uno stato fuso liquido, massimizzando l'area di contatto fisico tra l'HDPE e il catalizzatore ZSM-5 per innescare la necessaria decomposizione chimica.

Concetto chiave: L'efficace pirolisi catalitica dipende dalla transizione di fase, non solo dall'applicazione di calore. Mantenendo una temperatura costante, il sistema di controllo ottimizza l'interazione superficiale tra il fuso plastico e il catalizzatore, facilitando la scissione dei legami Carbonio-Carbonio che guida l'intero processo di conversione.

La meccanica dell'interazione catalitica

Creazione della fase liquida

La funzione primaria del sistema di controllo della temperatura è raggiungere e mantenere una temperatura costante di 450 °C.

A questo preciso punto di impostazione termica, l'HDPE subisce un completo cambiamento di fase da solido a liquido. Questa liquefazione è il prerequisito per tutte le successive reazioni chimiche in questo specifico processo.

Massimizzazione del contatto superficiale

Una volta che l'HDPE è allo stato di fuso liquido, la dinamica del reattore cambia.

La fase liquida aumenta significativamente l'area di contatto tra le catene idrocarburiche e le particelle del catalizzatore ZSM-5. Senza questo intimo contatto fisico, il catalizzatore non può interagire efficacemente con il materiale sfuso.

Innesco della scissione dei legami

L'interazione tra l'HDPE liquido e il catalizzatore è ciò che innesca la reazione.

Questo specifico stato termico consente la scissione catalitica dei legami C-C. L'ambiente preciso a 450 °C fornisce l'energia necessaria per rompere efficacemente la spina dorsale di carbonio del polimero.

Controllo del processo e qualità del prodotto

Ramp di temperatura programmati

Oltre a mantenere un setpoint statico, un sistema di controllo automatico gestisce l'avvicinamento alla temperatura target.

Il sistema segue un rampa di temperatura programmata specifica. Ciò garantisce che il materiale venga riscaldato in modo uniforme, piuttosto che essere sottoposto a shock termici o a velocità di riscaldamento non uniformi.

Monitoraggio delle fasi di perdita di massa

Il controllo preciso consente l'osservazione in tempo reale dell'avanzamento della reazione.

Fornendo la compensazione della temperatura, gli operatori possono monitorare le caratteristiche di perdita di massa nelle diverse fasi. Ciò include la distinzione tra l'evaporazione iniziale dell'umidità e le fasi di pirolisi primaria o secondaria.

Definizione delle caratteristiche del bio-carbone

La stabilità dell'ambiente termico influisce direttamente sulle proprietà fisiche del sottoprodotto solido.

Il livello di controllo esercitato durante il processo determina lo sviluppo della struttura porosa nel bio-carbone risultante. Inoltre, questa precisione influisce sulla densità energetica complessiva del prodotto finale.

Rischi di instabilità termica

Conversione incompleta

Se il sistema non riesce a mantenere il rigoroso requisito di 450 °C, la transizione di fase potrebbe essere compromessa.

Temperature più basse potrebbero comportare una fusione insufficiente, impedendo il necessario contatto con il catalizzatore ZSM-5. Ciò porta a materiale non reagito e a una scissione inefficiente dei legami C-C.

Qualità del prodotto incoerente

L'affidabilità della rampa di temperatura è fondamentale per l'uniformità del prodotto.

Le fluttuazioni durante le fasi di riscaldamento possono alterare il modo in cui l'umidità evapora e come inizia la pirolisi. Questa incoerenza spesso si traduce in bio-carbone con densità energetiche imprevedibili e strutture porose irregolari.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua configurazione di pirolisi dell'HDPE, concentrati sui risultati specifici che devi ottenere.

- Se il tuo obiettivo principale è l'efficienza di conversione: Assicurati che il tuo sistema possa mantenere rigorosamente 450 °C per garantire la fusione liquida necessaria per il massimo contatto con il catalizzatore e la scissione dei legami.

- Se il tuo obiettivo principale è la qualità del bio-carbone: dai priorità a un sistema con rampe e compensazioni programmabili per controllare lo sviluppo della struttura porosa e la densità energetica.

La regolazione termica precisa trasforma la pirolisi da un processo di riscaldamento caotico a un'operazione di ingegneria chimica controllata.

Tabella riassuntiva:

| Componente del processo | Ruolo nella pirolisi dell'HDPE | Impatto sulla conversione |

|---|---|---|

| Setpoint di temperatura | Costante 450 °C | Facilita la transizione di fase solido-liquido |

| Fase liquida | Massimizza l'area di contatto | Aumenta l'interazione tra HDPE e catalizzatore |

| Catalizzatore ZSM-5 | Innesca la scissione dei legami | Consente un'efficiente scissione delle catene C-C |

| Rampa programmata | Riscaldamento controllato | Garantisce una rimozione uniforme dell'umidità e la formazione dei pori |

| Stabilità termica | Qualità del prodotto | Determina la densità energetica e la struttura del bio-carbone |

Trasforma la tua pirolisi dell'HDPE con la precisione KINTEK

Non lasciare che l'instabilità termica comprometta la tua efficienza di conversione. Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. I nostri precisi sistemi di controllo della temperatura garantiscono che le tue reazioni catalitiche raggiungano l'ambiente esatto di 450 °C richiesto per una scissione ottimale dei legami C-C e una qualità superiore del bio-carbone.

Pronto a scalare la tua ricerca o produzione? Contatta i nostri specialisti oggi stesso per trovare la soluzione di forno ad alta temperatura perfetta per la tua applicazione.

Guida Visiva

Riferimenti

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Qual è lo scopo dell'aggiunta di alluminio nel processo di distillazione sotto vuoto del magnesio? Miglioramento della stabilità e della purezza del processo

- Qual è la funzione di un forno di essiccazione ad aria calda da laboratorio nel trattamento del TiO2? Garantire una qualità uniforme delle nanoparticelle

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione a temperatura costante da laboratorio per la preparazione di campioni di combustibile?

- Qual è lo scopo di mantenere un ambiente a 70°C negli esperimenti Li-NASICON? Accelera la tua ricerca sulle batterie

- Perché i target di Cu2O e Ga2O3 sono preferiti per i film di CuGaO2? Ottenere precisione nello sputtering della delafossite

- Qual è la funzione principale di un forno di essiccazione sotto vuoto nella preparazione di batterie senza anodo? Expert Lab Solutions

- Quali sono le precauzioni di sicurezza per un forno di trattamento termico? Una guida sistematica per proteggere il tuo laboratorio