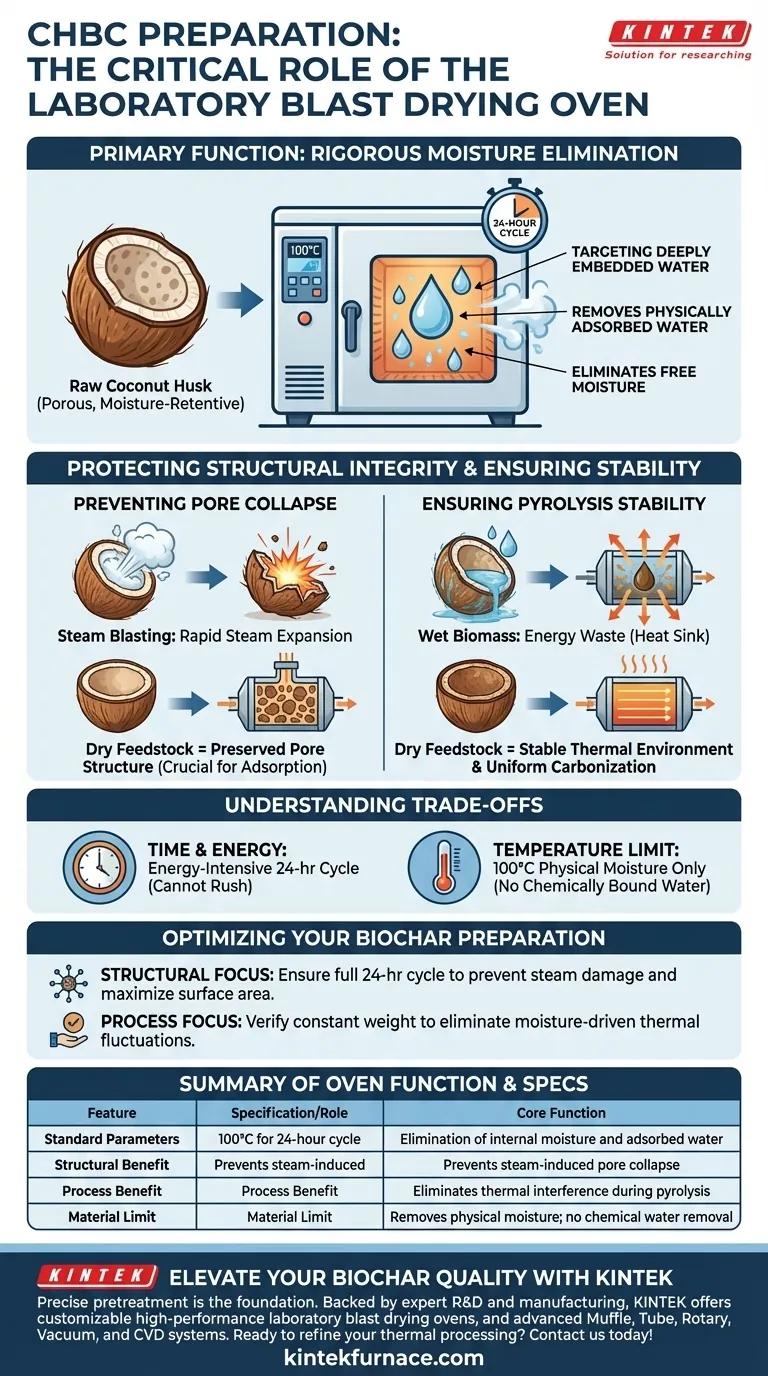

La funzione principale di un forno a essiccazione a convezione forzata da laboratorio in questo contesto è la rigorosa eliminazione dell'umidità interna. Specificamente per il biochar di guscio di cocco (CHBC), il forno è impostato a 100°C per un ciclo continuo di 24 ore per rimuovere l'acqua fisicamente adsorbita e l'umidità libera. Questo passaggio è un prerequisito per stabilizzare il materiale prima che subisca la pirolisi ad alta temperatura.

Rimuovendo l'umidità prima della carbonizzazione, il forno a essiccazione a convezione forzata previene la rapida espansione del vapore che causa il collasso irregolare dei pori. Ciò garantisce che la struttura fisica del biochar rimanga intatta e che il successivo processo di pirolisi proceda senza interferenze termiche.

Il Ruolo Critico della Rimozione dell'Umidità

Targeting dell'Acqua Profondamente Incorporata

I gusci di cocco sono porosi e trattengono quantità significative di acqua. Il forno a essiccazione a convezione forzata non si limita ad asciugare la superficie; rimuove l'acqua fisicamente adsorbita e l'umidità libera intrappolata all'interno della struttura interna.

Parametri Specifici per CHBC

Per il biochar di guscio di cocco specificamente, il protocollo richiede una temperatura precisa di 100°C mantenuta per 24 ore. Questa durata e livello di calore specifici garantiscono un'asciugatura completa senza iniziare una degradazione termica prematura della biomassa.

Protezione dell'Integrità Strutturale

Prevenzione del Collasso dei Pori

Il rischio più significativo durante la pirolisi è il rapido cambiamento di fase dell'acqua in vapore. Se l'umidità rimane nel guscio, le alte temperature fanno espandere questo vapore in modo esplosivo all'interno del materiale.

Evitare il "Vapor Blasting"

Questo rapido rilascio di vapore può rompere le pareti interne del biochar. Asciugando prima il materiale, si previene questo collasso irregolare, preservando la struttura porosa del biochar richiesta per applicazioni di adsorbimento di alta qualità.

Garantire la Stabilità della Pirolisi

Eliminazione delle Interferenze Termiche

L'umidità agisce come un dissipatore di calore. Se biomassa umida entra nel reattore di pirolisi, l'energia viene sprecata nell'evaporare l'acqua anziché carbonizzare il materiale.

Stabilizzazione della Reazione

La rimozione dell'umidità elimina la sua influenza sul processo di pirolisi ad alta temperatura. Ciò consente un ambiente termico stabile e garantisce che le modifiche chimiche avvengano uniformemente in tutto il lotto.

Comprensione dei Compromessi

Consumo di Tempo ed Energia

Il ciclo di asciugatura continuo di 24 ore è ad alto consumo energetico e crea un collo di bottiglia nella velocità di produzione. Non si può affrettare questo processo; accorciare il tempo comporta il rischio di un'asciugatura incompleta.

Limiti di Precisione della Temperatura

Sebbene efficace per l'umidità, un forno a essiccazione a convezione forzata standard che opera a 100°C non può rimuovere l'acqua chimicamente legata (acqua cristallina). È strettamente limitato alla rimozione dell'umidità fisica; temperature più elevate richieste per la disidratazione chimica rischierebbero di alterare le proprietà della materia prima prima che inizi la pirolisi.

Ottimizzazione della Preparazione del Biochar

Per garantire risultati coerenti, allinea il tuo protocollo di asciugatura con i tuoi specifici obiettivi di ricerca o produzione.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che venga completato l'intero ciclo di 24 ore per prevenire il collasso dei pori indotto dal vapore e massimizzare l'area superficiale.

- Se il tuo obiettivo principale è la Stabilità del Processo: Verifica che il campione raggiunga un peso costante per eliminare le fluttuazioni di temperatura guidate dall'umidità durante la pirolisi.

Questo passaggio di pretrattamento è il fondamento del controllo di qualità, convertendo la biomassa grezza variabile in una materia prima coerente pronta per la carbonizzazione.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Ruolo nella Preparazione CHBC |

|---|---|

| Funzione Principale | Eliminazione dell'umidità interna e dell'acqua fisicamente adsorbita |

| Parametri Standard | 100°C per un ciclo continuo di 24 ore |

| Beneficio Strutturale | Previene il collasso dei pori indotto dal vapore (mantiene l'area superficiale) |

| Beneficio di Processo | Elimina le interferenze termiche e lo spreco di energia durante la pirolisi |

| Limite del Materiale | Rimuove l'umidità fisica; non rimuove l'acqua chimicamente legata |

Migliora la Qualità del Tuo Biochar con KINTEK

Un pretrattamento preciso è il fondamento del biochar ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre forni a essiccazione a convezione forzata da laboratorio ad alte prestazioni e sistemi avanzati Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue esigenze di ricerca uniche. Sia che tu stia ottimizzando la struttura dei pori o aumentando la scala della carbonizzazione, le nostre attrezzature garantiscono la stabilità termica e la precisione che il tuo laboratorio richiede.

Pronto a perfezionare il tuo trattamento termico? Contattaci oggi per trovare la soluzione perfetta!

Guida Visiva

Riferimenti

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1200℃ per laboratorio

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Qual è la funzione di un sistema di riscaldamento preciso durante l'idrolisi dell'olio di nocciolo di palma? Ottimizza la tua resa di acidi grassi

- Perché una stufa di essiccazione da laboratorio deve subire una fase di preriscaldamento? Garantire dati accurati sull'essiccazione dei semi di mango

- Perché l'uniformità del film è importante nella produzione di semiconduttori? Garantire elevate prestazioni del dispositivo e resa

- Quali funzioni svolge l'ammoniaca (NH3) oltre ad agire come fonte di azoto? Sblocca l'ingegneria avanzata delle superfici

- Perché l'analisi termogravimetrica (TGA) è necessaria per il carbonio duro modificato? Ottimizzare Stabilità e Composizione

- Come fa un forno industriale resistente alle alte temperature a garantire la qualità delle fibre di borosilicato? Padroneggiare la precisione termica

- Perché è necessario il riscaldamento istantaneo per la sintesi del catalizzatore N-GC-X? Ottenere una morfologia superiore di nanosheet 2D

- Qual è lo scopo di dotare la sezione di condensazione di un heat pipe al sodio di una copertura isolante specializzata?