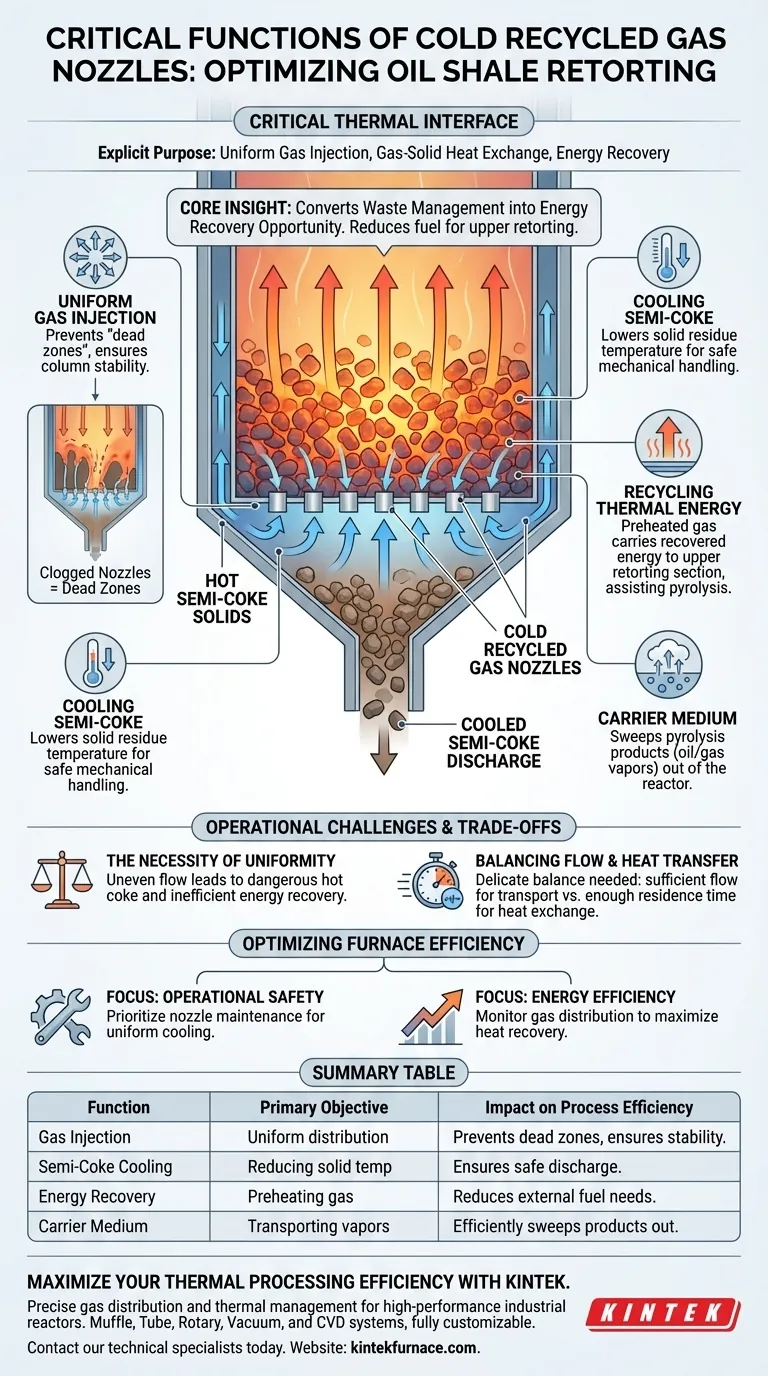

Gli ugelli per gas riciclato freddo fungono da interfaccia termica critica sul fondo di un forno di pirolisi dello scisto bituminoso. Il loro scopo esplicito è quello di iniettare uniformemente il gas nella sezione di raffreddamento, facilitando uno scambio termico gas-solido che raffredda il semi-coke a una temperatura di scarico sicura, recuperando contemporaneamente energia termica.

Concetto chiave: Questi ugelli trasformano un'operazione di gestione dei rifiuti in un'opportunità di recupero energetico. Trasferendo calore dai solidi in uscita al gas in ingresso, riducono il combustibile necessario per riscaldare lo scisto grezzo nella zona di pirolisi superiore.

Il Doppio Ruolo di Raffreddamento e Riscaldamento

Facilitare l'Iniezione Uniforme del Gas

La funzione meccanica primaria di questi ugelli è distribuire uniformemente il gas riciclato su tutto il fondo del forno. L'uniformità è qui non negoziabile.

Senza una distribuzione costante, il forno sviluppa "zone morte" dove i solidi rimangono troppo caldi, compromettendo la stabilità dell'intera colonna.

Raffreddamento del Semi-Coke per lo Scarico

L'obiettivo operativo immediato è abbassare la temperatura del semi-coke (il residuo solido rimasto dopo la pirolisi).

Il gas freddo passa attraverso il letto caldo di semi-coke, assorbendo calore attraverso il contatto diretto. Ciò garantisce che i solidi raggiungano una specifica temperatura target, rendendoli sicuri per lo scarico e la manipolazione meccanica.

Riciclo dell'Energia Termica

Mentre il gas raffredda il semi-coke, viene inversamente preriscaldato. Questo sistema di ugelli cattura efficacemente l'energia termica che altrimenti andrebbe persa con i solidi di scarto.

Questo gas preriscaldato trasporta questa energia recuperata verso l'alto nella sezione di pirolisi. Lì, assiste nel riscaldamento dello scisto bituminoso grezzo, contribuendo direttamente all'efficienza del processo di pirolisi.

Agire come Mezzo di Trasporto

Oltre alla gestione termica, il gas iniettato svolge una funzione di trasporto cruciale.

Mentre sale attraverso il forno, il gas agisce come mezzo di trasporto. Spazza via i prodotti della pirolisi—in particolare i vapori di olio e gas generati nelle sezioni superiori—e aiuta a trasportarli fuori dal reattore per la lavorazione.

Sfide Operative e Compromessi

La Necessità di Uniformità

L'efficacia dell'intero sistema dipende dalla capacità dell'ugello di mantenere un flusso uniforme.

Se gli ugelli si intasano o sono mal progettati, il flusso del gas diventa canalizzato. Ciò si traduce in un raffreddamento non uniforme, il che significa che una parte del semi-coke lascia il forno pericolosamente caldo mentre il recupero di energia diventa inefficiente.

Bilanciare Flusso e Scambio Termico

Esiste un delicato equilibrio tra la velocità del gas e il tempo di scambio termico.

Il flusso deve essere sufficiente a trasportare i prodotti della pirolisi verso l'alto e a raffreddare i solidi. Tuttavia, l'interazione deve consentire un tempo di permanenza sufficiente per uno scambio termico gas-solido efficace.

Ottimizzare l'Efficienza del Forno

Per massimizzare le prestazioni di un forno di pirolisi dello scisto bituminoso, devi considerare questi ugelli come scambiatori di calore piuttosto che semplici uscite.

- Se la tua priorità principale è la sicurezza operativa: Dai priorità alla manutenzione degli ugelli per garantire che il semi-coke venga raffreddato uniformemente alla temperatura target prima dello scarico per prevenire danni alle attrezzature.

- Se la tua priorità principale è l'efficienza energetica: Monitora i modelli di distribuzione del gas per massimizzare la quantità di calore recuperata dal semi-coke e trasferita alla sezione di pirolisi superiore.

Ugelli correttamente calibrati garantiscono che il sistema rimanga termicamente equilibrato ed economicamente sostenibile.

Tabella Riassuntiva:

| Funzione | Obiettivo Primario | Impatto sull'Efficienza del Processo |

|---|---|---|

| Iniezione di Gas | Distribuzione uniforme sulla base del forno | Previene zone morte e garantisce la stabilità della colonna |

| Raffreddamento del Semi-Coke | Riduzione della temperatura del residuo solido | Garantisce uno scarico e una manipolazione meccanica sicuri |

| Recupero Energetico | Preriscaldamento del gas tramite scambio gas-solido | Riduce il fabbisogno di combustibile esterno per la zona di pirolisi |

| Mezzo di Trasporto | Trasporto dei vapori di pirolisi | Spazza efficientemente olio e gas verso l'esterno per la lavorazione |

Massimizza la Tua Efficienza di Lavorazione Termica con KINTEK

Una distribuzione precisa del gas e una gestione termica sono vitali per reattori industriali ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura da laboratorio—tutti completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione dello scisto bituminoso o dei materiali.

Pronto a ottimizzare i tuoi risultati di trattamento termico? Contatta oggi i nostri specialisti tecnici per scoprire come le nostre soluzioni avanzate di forni possono guidare il successo del tuo progetto.

Guida Visiva

Riferimenti

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza per le leghe NAB? Garantire l'integrità superiore del bronzo nichel-alluminio

- Qual è la funzione della macinazione a sfere umida nella sintesi di SPAN? Ottimizza il tuo contenuto di zolfo attraverso la miscelazione profonda

- Come migliora un forno di ricottura i film sottili di seleniuro di indio? Ottimizza oggi stesso l'efficienza energetica del tuo fotoanodo

- Come viene utilizzato un forno da laboratorio per i punti eutettici per la sinterizzazione del carburo di boro? Ottenere ceramiche ad alta densità a temperature più basse

- Qual è l'impatto dell'utilizzo di un forno a essiccazione sottovuoto sugli elettrodi CDI? Ottimizzare stabilità e conducibilità

- Come funziona un forno da laboratorio? Padroneggia i principi di riscaldamento per il tuo laboratorio

- Qual è lo scopo del ricottura del substrato di zaffiro a 980 °C con Cr? Ottenere la crescita unidirezionale di Cr2S3

- Come fa un ambiente a temperatura costante a mantenere la validità sperimentale? Garantire la precisione nei test di attacco da solfati