In sintesi, un forno di ricottura viene utilizzato per alterare fondamentalmente la struttura interna di un materiale al fine di eliminare le tensioni, migliorarne la morbidezza e la duttilità, e raffinare la sua struttura granulare. Questo processo corregge i difetti strutturali introdotti durante le fasi di produzione come la fusione o la saldatura, rendendo il materiale più facile da lavorare e più prevedibile nella sua applicazione finale.

Il vero valore di un forno di ricottura non risiede solo in ciò che fa – ammorbidire il metallo – ma nel perché lo fa. Serve come un pulsante di reset metallurgico critico, correggendo i danni interni derivanti dalle precedenti fasi di fabbricazione e preparando il materiale per prestazioni ottimali nei processi successivi.

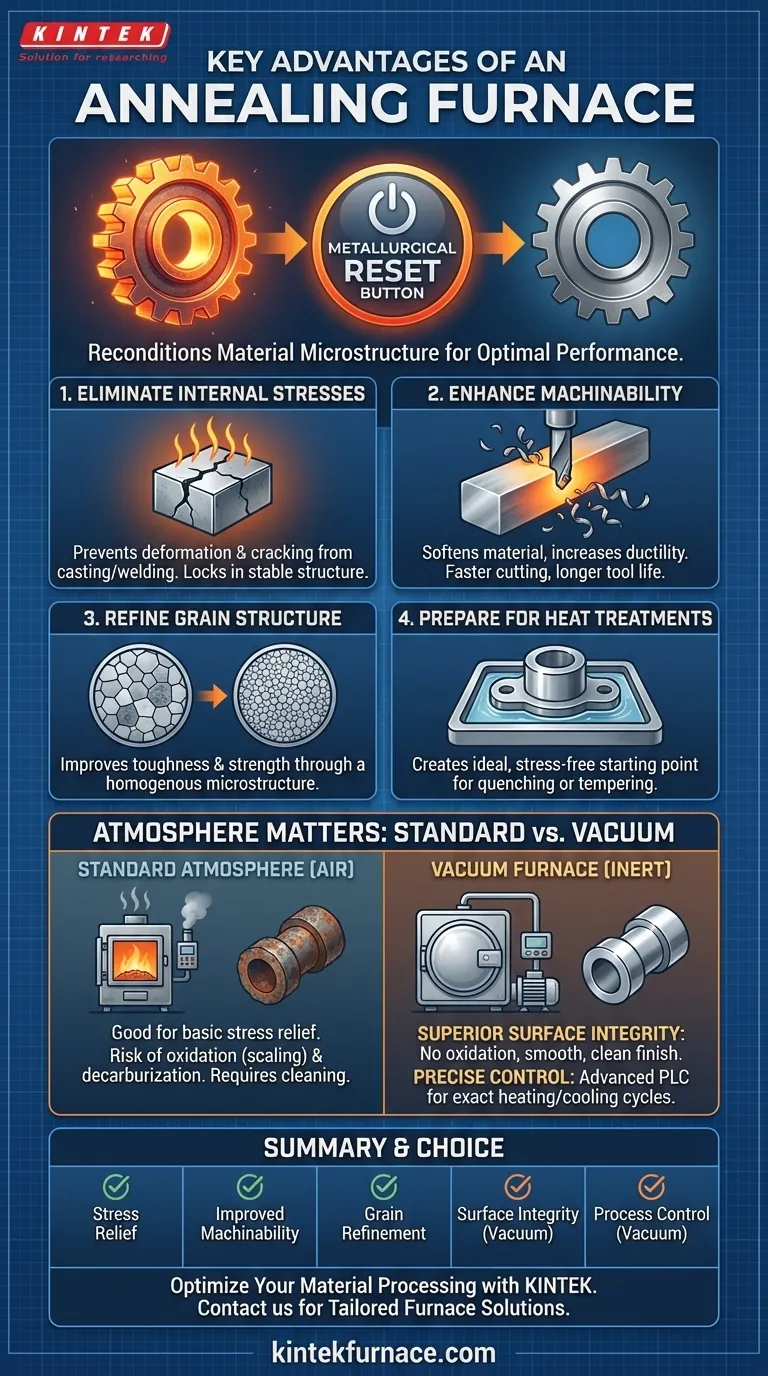

Lo Scopo Fondamentale: Ricondizionare la Microstruttura del Materiale

La ricottura non è una singola azione ma un processo controllato di riscaldamento e raffreddamento. La sua funzione primaria è quella di manipolare la struttura cristallina del materiale, nota come sua microstruttura, per ottenere proprietà desiderabili.

Eliminazione delle Tensioni Interne

Processi come la fusione, la forgiatura, la laminazione e la saldatura introducono significative tensioni interne in un materiale. Se non trattate, queste tensioni possono portare a deformazioni inaspettate, deformazioni o persino cricche nel tempo.

Un forno di ricottura riscalda il materiale a una temperatura specifica in cui i suoi atomi possono riorganizzarsi in uno stato più stabile e a bassa energia. Il raffreddamento lento e controllato "fissa" quindi questa struttura priva di tensioni.

Ammorbidimento per una Lavorabilità Migliorata

I materiali duri e fragili sono difficili e costosi da tagliare, forare o modellare. Ciò aumenta l'usura degli utensili e può compromettere la qualità del pezzo finito.

La ricottura ammorbidisce il materiale e ne aumenta la duttilità, migliorando drasticamente la sua lavorabilità. Ciò consente velocità di taglio più elevate, una maggiore durata degli utensili e una migliore finitura superficiale, riducendo direttamente i costi di produzione.

Raffinamento della Struttura Granulare

Le proprietà meccaniche di un metallo, come la sua tenacità e resistenza, sono direttamente legate alla dimensione e all'uniformità dei suoi grani cristallini. Grani grossolani o inconsistenti possono creare punti di debolezza.

Il processo di ricottura può essere adattato per raffinare la struttura granulare, risultando in un materiale più omogeneo e robusto con proprietà meccaniche migliorate.

Preparazione per Trattamenti Termici Successivi

La ricottura è spesso un passaggio intermedio. Viene utilizzata per creare una microstruttura uniforme e priva di tensioni che fornisce il punto di partenza ideale per trattamenti termici finali come la tempra o il rinvenimento, che conferiscono durezza e resistenza. Senza una ricottura preliminare adeguata, questi processi successivi sarebbero molto meno efficaci e prevedibili.

L'Impatto dell'Ambiente: Ricottura in Aria vs. Ricottura Sottovuoto

L'atmosfera all'interno del forno svolge un ruolo critico nella qualità finale del pezzo. Questa è la distinzione principale tra i forni ad atmosfera standard e i moderni forni a vuoto.

L'Approccio Standard: Forni ad Atmosfera

In un forno standard, il materiale viene riscaldato in presenza di aria o di una miscela di gas controllata. Sebbene efficace per ottenere i cambiamenti microstrutturali descritti sopra, questo ambiente consente reazioni sulla superficie del materiale.

Ciò può provocare ossidazione (formazione di scaglie) e decarburazione (perdita di carbonio dalla superficie degli acciai), che possono richiedere processi di pulizia secondari come la sabbiatura o il decapaggio.

Il Vantaggio del Vuoto: Integrità Superficiale Superiore

Un forno di ricottura sottovuoto rimuove praticamente tutti i gas atmosferici dalla camera di riscaldamento. Questo ambiente inerte previene completamente le reazioni superficiali.

Il risultato è un pezzo con una superficie liscia, brillante e pulita, priva di ossidazione. Questo è fondamentale per componenti di alto valore dove la finitura superficiale è di primaria importanza, poiché elimina la necessità di costose e lunghe pulizie secondarie.

Il Vantaggio del Vuoto: Controllo del Processo Insuperabile

I moderni forni sottovuoto sono dotati di sistemi PLC (Programmable Logic Controller) avanzati. Questi forniscono un controllo eccezionalmente preciso sui tassi di riscaldamento, sui tempi di mantenimento e sui profili di raffreddamento.

Questo livello di controllo garantisce un'elevata ripetibilità da lotto a lotto e consente l'esecuzione di cicli di ricottura complessi per soddisfare requisiti molto specifici delle proprietà dei materiali.

Comprendere i Compromessi

Sebbene potente, la ricottura è un processo con obiettivi e limitazioni specifici. Comprendere il suo posto rispetto ad altri trattamenti termici è fondamentale per usarla in modo efficace.

Ricottura vs. Normalizzazione vs. Rinvenimento

Questi termini sono spesso confusi ma descrivono processi distinti. La ricottura produce lo stato più morbido e duttile attraverso un raffreddamento molto lento. La normalizzazione utilizza il raffreddamento ad aria per creare uno stato più duro e resistente. Il rinvenimento è un processo a bassa temperatura utilizzato per ridurre la fragilità di un pezzo temprato. La scelta giusta dipende interamente dalle proprietà finali desiderate.

Il Costo di una Superficie Perfetta

Un forno sottovuoto offre una qualità superficiale e un controllo del processo superiori, ma rappresenta un investimento di capitale maggiore rispetto a un forno ad atmosfera standard. La decisione di utilizzare un forno sottovuoto deve essere giustificata dalla necessità di una finitura superficiale immacolata e dall'evitare operazioni di pulizia secondarie.

Il Tempo di Ciclo è un Fattore

Il raffreddamento lento e controllato richiesto per una ricottura completa richiede intrinsecamente tempo. Questo può essere un collo di bottiglia negli ambienti di produzione ad alto volume. Il tempo di ciclo deve essere considerato nel flusso di lavoro complessivo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo di ricottura appropriato dipende dalle tue specifiche esigenze tecniche e commerciali.

- Se il tuo obiettivo principale è l'eliminazione delle tensioni e una migliore lavorabilità in modo economico, dove la finitura superficiale non è critica: Un forno di ricottura ad atmosfera standard è una soluzione pratica ed efficace.

- Se il tuo obiettivo principale è ottenere una superficie immacolata e priva di ossidazione per un pezzo finito: Un forno di ricottura sottovuoto è la scelta superiore, poiché elimina la necessità di pulizie secondarie.

- Se il tuo obiettivo principale è preparare un materiale con la massima uniformità per un processo successivo critico: Il controllo preciso e la ripetibilità di un moderno forno controllato da PLC sono essenziali.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la ricottura per migliorare la qualità del tuo materiale, ottimizzare il tuo processo di produzione e produrre un prodotto finale più affidabile.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Eliminazione delle Tensioni | Elimina le tensioni interne derivanti dalla produzione per prevenire deformazioni e cricche. |

| Migliore Lavorabilità | Ammorbidisce i materiali per un taglio più facile, riducendo l'usura degli utensili e i costi. |

| Raffinamento dei Grani | Migliora le proprietà meccaniche creando una microstruttura uniforme e robusta. |

| Integrità Superficiale | La ricottura sottovuoto previene l'ossidazione e la decarburazione per finiture immacolate. |

| Controllo del Processo | I sistemi PLC garantiscono cicli di riscaldamento e raffreddamento precisi e ripetibili. |

Sei pronto a ottimizzare la lavorazione dei tuoi materiali con soluzioni di ricottura avanzate? In KINTEK, sfruttiamo un'eccezionale attività di R&S e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, offrendo maggiore efficienza e affidabilità. Contattaci oggi per discutere come le nostre soluzioni di forni su misura possono giovare alle tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali