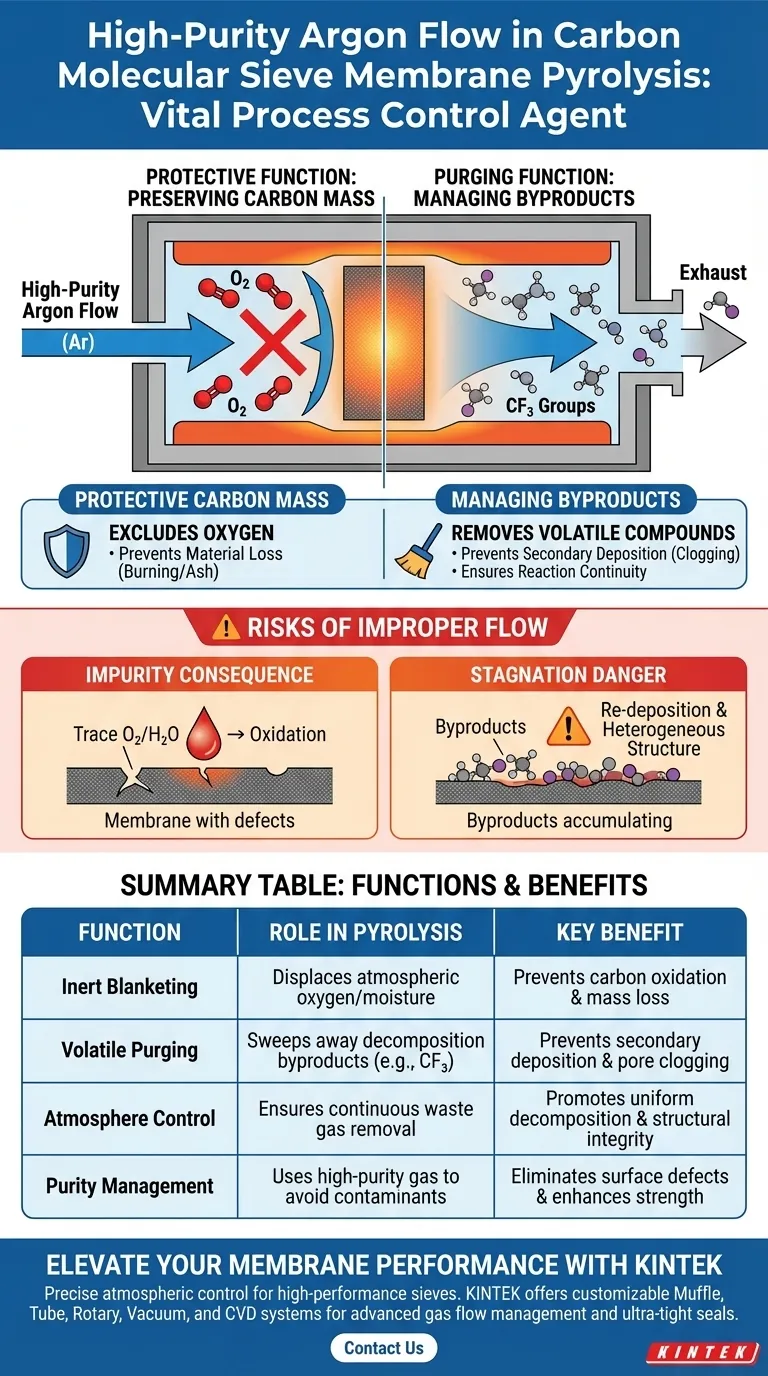

L'argon ad alta purezza agisce come un agente vitale per il controllo del processo durante la pirolisi delle membrane a setaccio molecolare di carbonio. Svolge due scopi distinti ma fondamentali: proteggere il materiale dalla distruzione ossidativa e rimuovere attivamente i sottoprodotti volatili della decomposizione per garantirne l'integrità strutturale.

Il successo della pirolisi dipende dal mantenimento di un'atmosfera inerte; il flusso di argon previene la combustione del materiale carbonioso mentre spazza via i gas reattivi che potrebbero compromettere la struttura dei pori finale della membrana.

La Funzione Protettiva: Preservare la Massa Carboniosa

Esclusione dell'Ossigeno dalla Camera

La minaccia principale per le membrane a setaccio molecolare di carbonio durante l'elaborazione ad alta temperatura è l'ossidazione.

L'argon ad alta purezza crea una copertura inerte all'interno della camera del forno. Ciò sposta efficacemente l'ossigeno atmosferico, il che è fondamentale perché il carbonio è altamente reattivo alle temperature di pirolisi.

Prevenzione della Perdita di Materiale

Senza la barriera di argon, il precursore di carbonio brucerebbe essenzialmente invece di carbonizzarsi.

L'esposizione all'ossigeno porta alla formazione di anidride carbonica o monossido di carbonio, con conseguente significativa perdita di massa carboniosa. L'argon assicura che il precursore polimerico si converta nella struttura carboniosa desiderata anziché trasformarsi in cenere.

La Funzione di Purga: Gestione dei Sottoprodotti di Reazione

Rimozione dei Composti Volatili

Man mano che il precursore polimerico si decompone, rilascia vari gas volatili.

Il flusso continuo di argon spazza attivamente questi sottoprodotti fuori dalla zona di reazione. Ciò è particolarmente importante per rimuovere specifici prodotti di decomposizione, come quelli derivati dai gruppi CF3, che vengono rilasciati durante la degradazione del polimero.

Prevenzione della Deposizione Secondaria

Se i sottoprodotti volatili vengono lasciati indugiare nel forno, possono interferire con la qualità della membrana.

I gas stagnanti possono portare a una deposizione secondaria, in cui i prodotti di decomposizione si depositano nuovamente sulla superficie della membrana. Questa deposizione indesiderata può ostruire i pori o alterare la chimica superficiale, degradando le prestazioni di separazione del setaccio finale.

Garantire la Continuità della Reazione

Il flusso di argon facilita il percorso chimico previsto della pirolisi.

Rimuovendo costantemente i gas di "scarto" generati dalla reazione, l'argon assicura che l'ambiente rimanga favorevole alla decomposizione continua e uniforme del materiale polimerico rimanente.

Comprendere i Rischi di un Flusso Improprio

La Conseguenza dell'Impurità

La specifica di argon "ad alta purezza" non è un suggerimento; è un requisito.

Anche tracce di ossigeno o umidità nell'alimentazione del gas possono innescare l'ossidazione alle temperature massime. L'uso di argon di grado industriale con livelli di purezza inferiori spesso si traduce in difetti superficiali o ridotta resistenza meccanica nella membrana finale.

Il Pericolo della Stagnazione

Un'atmosfera inerte statica è insufficiente; il gas deve fluire.

Se la portata è troppo bassa, i sottoprodotti volatili si accumuleranno vicino alla superficie della membrana. Ciò aumenta la probabilità di rideposizione, con conseguente struttura eterogenea che si comporta in modo imprevedibile durante le applicazioni di separazione dei gas.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di pirolisi, devi considerare il flusso di argon come una variabile critica piuttosto che un'utilità passiva.

- Se il tuo obiettivo principale è prevenire la perdita di massa: Assicurati che l'alimentazione di argon sia certificata ad alta purezza per eliminare tutte le tracce di ossigeno all'interno della camera del forno.

- Se il tuo obiettivo principale è la struttura e la consistenza dei pori: Mantieni una portata sufficiente e costante per rimuovere aggressivamente i prodotti di decomposizione volatili come i gruppi CF3, prevenendo la deposizione secondaria.

Controlla l'atmosfera e controllerai la qualità del setaccio molecolare di carbonio.

Tabella Riassuntiva:

| Funzione | Ruolo nella Pirolisi | Beneficio Chiave |

|---|---|---|

| Copertura Inerte | Sposta l'ossigeno e l'umidità atmosferica | Previene l'ossidazione del carbonio e la perdita di massa del materiale |

| Purga dei Volatili | Spazza via i sottoprodotti di decomposizione (es. gruppi CF3) | Previene la deposizione secondaria e l'ostruzione dei pori |

| Controllo dell'Atmosfera | Garantisce la rimozione continua dei gas di scarto | Promuove la decomposizione uniforme e l'integrità strutturale |

| Gestione della Purezza | Utilizza gas ad alta purezza per evitare contaminanti in tracce | Elimina i difetti superficiali e migliora la resistenza meccanica |

Migliora le Prestazioni della Tua Membrana con KINTEK

Un controllo preciso dell'atmosfera fa la differenza tra un setaccio ad alte prestazioni e un lotto fallito. Presso KINTEK, siamo specializzati nella tecnologia dei forni ad alta temperatura richiesta per delicati processi di carbonizzazione.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche di pirolisi. Sia che tu richieda una gestione avanzata del flusso di gas per prevenire la deposizione secondaria o guarnizioni ultra-strette per mantenere ambienti di argon ad alta purezza, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità che la tua ricerca richiede.

Pronto a ottimizzare la produzione del tuo setaccio molecolare di carbonio? Contattaci oggi per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono le caratteristiche chiave dei forni utilizzati per la sinterizzazione nella stampa 3D? Ottenere una sinterizzazione di precisione per componenti di alta qualità

- Qual è lo scopo dell'impiego del trattamento con ozono (O3) dopo l'AS-ALD di Al2O3? Aumentare la purezza e la densità del film

- Come influenzano i parametri di processo delle attrezzature per la colata per agitazione la resistenza all'usura dei compositi a matrice di alluminio?

- Qual è la funzione specifica dei dispositivi di riscaldamento elettrico da laboratorio nello stoccaggio di idrogeno allo stato solido? Ottimizzare la gestione termica

- Come le attrezzature per la nitrurazione al plasma migliorano le prestazioni delle leghe di titanio in acqua di mare? Aumenta la durabilità marina

- Come influisce la calcinazione ad alta temperatura sulla caolinite? Aumenta l'area superficiale e la reattività catalitica tramite trattamento termico

- Qual è l'uso di un forno da laboratorio? Sblocca la Trasformazione Precisa dei Materiali

- In che modo un forno continuo differisce da un forno a lotti? Ottimizza il tuo processo di trattamento termico