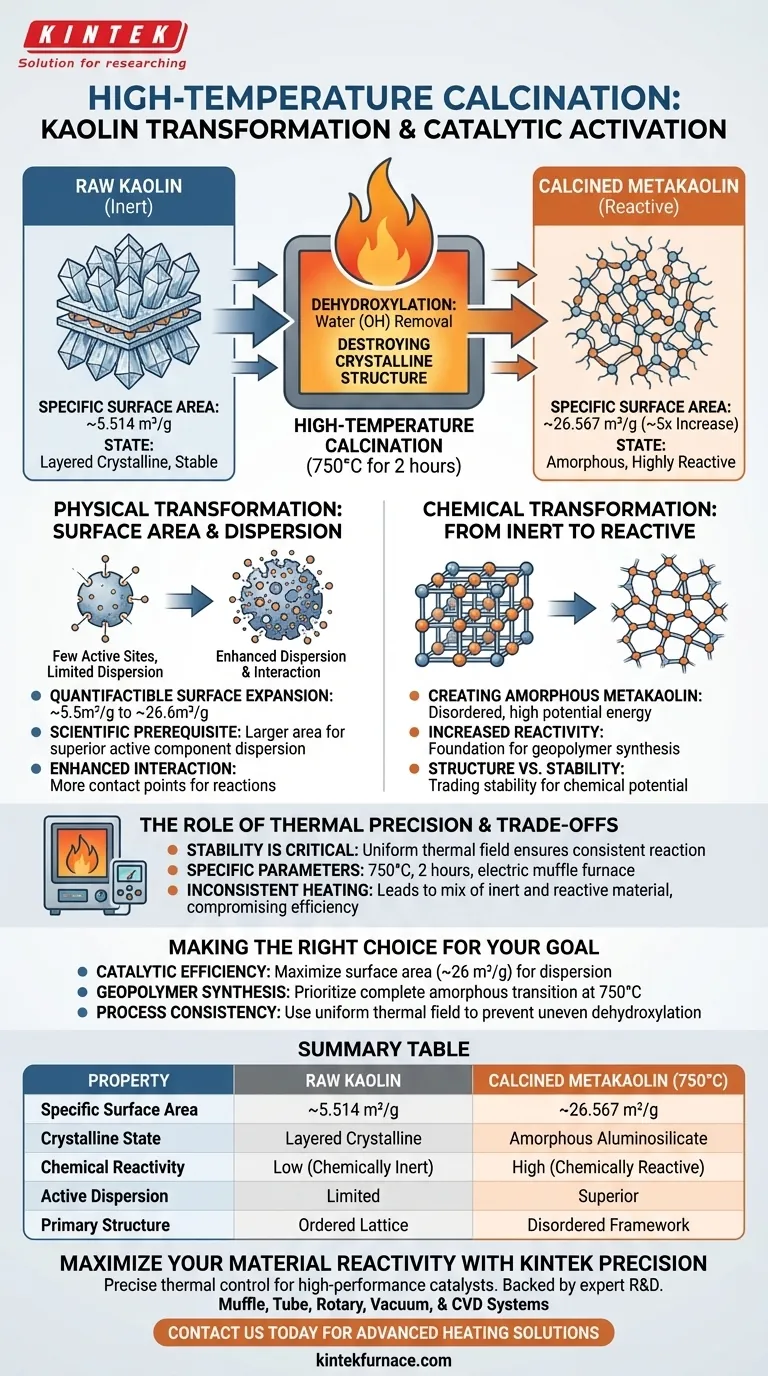

La calcinazione ad alta temperatura aumenta drasticamente l'area superficiale specifica della caolinite, moltiplicando essenzialmente la sua superficie reattiva disponibile per cinque. Sottoponendo il materiale a un ambiente termico controllato, l'area superficiale specifica si espande da circa 5,514 m²/g a 26,567 m²/g, alterandone fondamentalmente il potenziale di attività catalitica.

Il meccanismo principale in gioco è una transizione di fase chiamata deidrossilazione. Questo processo non si limita a riscaldare il materiale; distrugge la struttura cristallina originale per creare un quadro amorfo altamente reattivo con capacità di dispersione notevolmente migliorate.

La Trasformazione Fisica: Area Superficiale e Dispersione

Espansione Superficiale Quantificabile

L'impatto più immediato della calcinazione è misurabile tramite analisi BET. Il processo espande l'area superficiale specifica del materiale da un valore di base di ~5,514 m²/g a ~26,567 m²/g.

Il Meccanismo di Dispersione

Questo aumento dell'area superficiale è il prerequisito scientifico per l'efficienza catalitica. Un'area superficiale maggiore consente una dispersione superiore dei componenti attivi.

Interazione Migliorata

Espandendo la struttura fisica, il materiale fornisce più punti di contatto per le interazioni chimiche. Ciò garantisce che i componenti attivi non siano solo presenti, ma siano accessibili e distribuiti efficacemente per la reazione.

La Trasformazione Chimica: Da Inerte a Reattivo

Deidrossilazione

All'interno del forno, tipicamente a 750°C, la caolinite subisce la deidrossilazione. Questa è la rimozione chimica dei gruppi idrossilici (acqua) dal reticolo cristallino.

Distruzione dell'Ordine Cristallino

La caolinite grezza possiede una struttura cristallina stratificata e stabile che è in gran parte chimicamente inerte. La calcinazione ad alta temperatura distrugge deliberatamente questa struttura stratificata.

Creazione di Metacaolinite Amorfa

Il risultato di questa distruzione è una struttura alluminosilicatica amorfa nota come metacaolinite. A differenza del suo precursore, questo stato disordinato è altamente instabile e chimicamente reattivo, fungendo da fondamento necessario per la sintesi dei geopolimeri.

Il Ruolo della Precisione Termica

La Stabilità è Fondamentale

La trasformazione richiede un ambiente termico rigorosamente controllato. È necessario un campo termico stabile per garantire che la reazione sia uniforme in tutto il materiale.

Parametri Specifici

I protocolli standard utilizzano spesso un forno a muffola elettrico impostato a 750°C per una durata di due ore. Questa specifica combinazione di tempo-temperatura è calibrata per massimizzare la conversione nello stato amorfo reattivo senza causare sinterizzazione (che ridurrebbe l'area superficiale).

Comprendere i Compromessi

La Necessità di Controllo

Sebbene il calore aumenti la reattività, il processo si basa su un campo termico stabile. Un riscaldamento incoerente può comportare una miscela di caolinite non reagita (inerte) e metacaolinite correttamente calcinata, compromettendo l'efficienza del catalizzatore finale.

Struttura vs. Stabilità

Si scambia la stabilità fisica della caolinite naturale con la reattività chimica della metacaolinite. La struttura amorfa è desiderabile specificamente perché è "scomoda" e desidera reagire, ma ciò significa anche che il materiale deve essere maneggiato e conservato correttamente per mantenere tale energia potenziale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua applicazione a base di caolinite, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è l'Efficienza Catalitica: Assicurati che il tuo processo di calcinazione raggiunga l'area superficiale specifica target (~26 m²/g) per massimizzare la dispersione degli ingredienti attivi.

- Se il tuo obiettivo principale è la Sintesi dei Geopolimeri: Dai priorità alla distruzione della struttura cristallina a 750°C per garantire una transizione completa allo stato amorfo e reattivo.

- Se il tuo obiettivo principale è la Coerenza del Processo: Utilizza un forno elettrico che garantisca un campo termico uniforme per prevenire una deidrossilazione non uniforme.

Una calcinazione di successo trasforma un riempitivo passivo in un motore chimico attivo riprogettando fondamentalmente la sua architettura atomica.

Tabella Riassuntiva:

| Proprietà | Caolinite Grezza | Metacaolinite Calcinata (750°C) |

|---|---|---|

| Area Superficiale Specifica | ~5,514 m²/g | ~26,567 m²/g |

| Stato Cristallino | Cristallino Stratificato | Alluminosilicato Amorfo |

| Reattività Chimica | Bassa (Chimicamente Inerte) | Alta (Chimicamente Reattiva) |

| Dispersione Attiva | Limitata | Superiore |

| Struttura Primaria | Reticolo Ordinato | Struttura Disordinata |

Massimizza la Reattività del Tuo Materiale con la Precisione KINTEK

Il controllo termico preciso fa la differenza tra un riempitivo inerte e un catalizzatore ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alta stabilità progettati per garantire la deidrossilazione uniforme e l'espansione superficiale richieste dal tuo laboratorio.

I nostri forni ad alta temperatura personalizzabili forniscono il campo termico stabile necessario per una produzione costante di metacaolinite e la sintesi di geopolimeri. Contattaci oggi stesso per ottimizzare il tuo processo di calcinazione e scopri come le nostre soluzioni di riscaldamento avanzate possono trasformare la tua ricerca sui materiali.

Guida Visiva

Riferimenti

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è lo scopo principale della sigillatura della bottiglia di reazione a 80°C per la sintesi RMF? Garantire una policondensazione ottimale

- Perché è importante scegliere il giusto tipo di forno per il trattamento termico? Aumenta l'efficienza e la qualità nel tuo laboratorio o impianto

- Quali sono i vantaggi strutturali dei forni specializzati per la crescita di cristalli CZT? Ottenere cristalli singoli di elevata purezza

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici

- Quali sono i principali tipi di forni da laboratorio in base alle dimensioni? Trova la soluzione perfetta per la scala del tuo laboratorio

- Qual è lo scopo del trattamento termico ad alta temperatura per i film sottili di BSnO? Aumentare la sensibilità del dispositivo

- Come influisce il controllo della temperatura ad alta precisione sulla crescita cristallina di LaMg6Ga6S16? Strategie di riscaldamento di precisione

- Quale ruolo svolge un forno oscillante nella sintesi di leghe vetrose quaternarie Ge-Se-Tl-Sb? Garantire l'omogeneità