In sostanza, i forni progettati per la sinterizzazione della stampa 3D sono definiti da alcune capacità critiche. Non sono semplici forni, ma sistemi altamente ingegnerizzati costruiti per un controllo termico e atmosferico preciso. Le loro caratteristiche principali includono la capacità di mantenere temperature elevate uniformi, creare un'atmosfera specifica (come il vuoto o gas inerti) e operare in modo sicuro ed efficiente per produrre parti metalliche o ceramiche dense e di alta qualità.

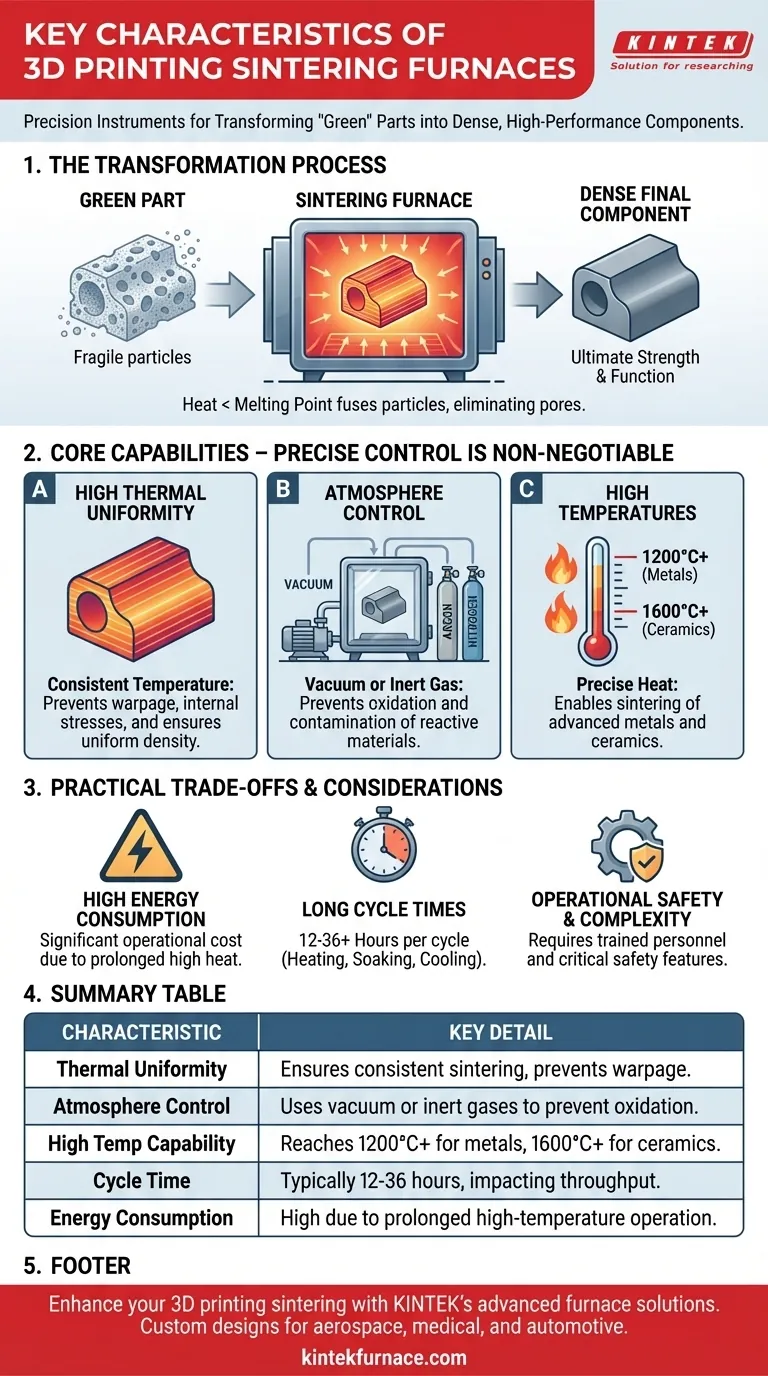

Un forno di sinterizzazione è uno strumento di precisione progettato per risolvere un problema centrale: trasformare una parte "verde" stampata in 3D, fragile e porosa, in un componente finale denso e ad alte prestazioni. Ogni caratteristica chiave esiste per controllare il calore e la chimica con estrema accuratezza, poiché è in questa trasformazione che un oggetto stampato acquisisce la sua forza e funzione ultime.

Perché il Controllo Ambientale Preciso è Non Negoziabile

Il successo della sinterizzazione dipende dalla creazione di un ambiente perfetto e ripetibile. Anche piccole deviazioni possono portare a componenti difettosi, rendendo il controllo preciso l'aspetto più importante di un forno di sinterizzazione.

Ottenere un'Elevata Uniformità Termica

Una temperatura costante su tutto il componente è fondamentale. L'uniformità termica assicura che tutte le aree del componente sinterizzino alla stessa velocità.

In assenza di essa, si rischiano sollecitazioni interne, deformazioni e densità incoerente. Ciò porta a componenti che non soddisfano le specifiche meccaniche.

Il Ruolo del Controllo dell'Atmosfera

La sinterizzazione avviene a temperature estremamente elevate, dove materiali come le polveri metalliche sono altamente reattivi all'ossigeno. Il controllo dell'atmosfera è essenziale per prevenire l'ossidazione e la contaminazione.

I forni ottengono ciò in due modi principali: creando un vuoto per rimuovere l'aria o inondando la camera con un gas inerte come argon o azoto. Ciò protegge l'integrità del materiale e assicura che il componente finale abbia le proprietà chimiche e meccaniche desiderate.

Raggiungere Alte Temperature per Materiali Avanzati

Materiali diversi richiedono temperature di sinterizzazione diverse. Gli acciai inossidabili possono sinterizzare a circa 1200°C, mentre le ceramiche avanzate possono richiedere temperature ben superiori ai 1600°C.

Una caratteristica chiave di un forno di sinterizzazione è la sua capacità di raggiungere in modo sicuro e costante le alte temperature necessarie per le polveri metalliche o ceramiche specifiche utilizzate in settori come l'aerospaziale, il medicale e l'automotive.

Dalla Polvere Fragile al Componente Funzionale

Un forno di sinterizzazione è l'ultimo e cruciale passo in molti flussi di lavoro di stampa 3D a base di polveri. È qui che l'oggetto stampato diventa un componente funzionale.

Il Processo di Sinterizzazione nel Contesto

La sinterizzazione è un processo in cui la polvere compattata viene riscaldata a una temperatura appena al di sotto del suo punto di fusione. A questa temperatura, le particelle si fondono insieme, eliminando i pori tra di esse e formando un oggetto solido e denso.

Nei flussi di lavoro di stampa 3D come il binder jetting, il componente stampato iniziale (il pezzo "verde") è fragile. Il forno di sinterizzazione fornisce il trattamento termico necessario per conferirgli la sua resistenza finale.

Abilitare la Produzione di Componenti Critici

La precisione di un forno di sinterizzazione è ciò che consente la creazione di parti complesse e ad alta resistenza per applicazioni esigenti.

Ciò include la produzione di componenti ceramici resistenti all'usura o parti metalliche dense e isotrope per impianti medici, staffe aerospaziali e componenti di motori automobilistici.

Comprendere i Compromessi Pratici

Sebbene essenziale, l'integrazione di un forno di sinterizzazione in un flusso di lavoro comporta considerazioni importanti relative a costi, tempo e sicurezza.

Elevato Consumo Energetico

Raggiungere e mantenere temperature superiori a 1200°C per molte ore è un processo ad alto consumo energetico. Il costo operativo, principalmente elettricità e gas di processo, è un fattore significativo nel costo totale per pezzo.

Lunghi Tempi di Ciclo

Un ciclo di sinterizzazione completo include il riscaldamento, la permanenza a una temperatura specifica e il raffreddamento. L'intero processo può richiedere dalle 12 alle 36 ore, o anche di più. Questo tempo di ciclo è un collo di bottiglia principale che influisce direttamente sulla produttività complessiva della produzione.

Sicurezza Operativa e Complessità

Queste sono potenti macchine industriali. Le caratteristiche di sicurezza essenziali come la protezione da sovratemperatura, i meccanismi di arresto di emergenza e gli allarmi chiari non sono opzionali. L'utilizzo di questi forni richiede personale formato che comprenda i rischi associati alle alte temperature e alle atmosfere controllate.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un forno richiede l'allineamento delle sue capacità con i tuoi obiettivi di produzione specifici.

- Se la tua attenzione principale è la ricerca e lo sviluppo di materiali: Dai priorità a un forno con la massima flessibilità, che offra un ampio intervallo di temperatura e opzioni per diversi gas di processo per testare nuovi materiali.

- Se la tua attenzione principale è la produzione ad alto volume: Sottolinea l'efficienza, l'affidabilità e le caratteristiche che massimizzano la produttività, come cicli di raffreddamento più rapidi o l'integrazione dell'automazione.

- Se la tua attenzione principale sono i componenti metallici standard (es. acciaio): Seleziona un forno robusto con una comprovata esperienza per il tuo materiale specifico, poiché capacità di temperatura estreme potrebbero non essere necessarie e aggiungerebbero costi.

In definitiva, la selezione del forno giusto consiste nell'allineare la sua ingegneria di precisione con le esigenze prestazionali del componente finale.

Tabella Riepilogativa:

| Caratteristica | Dettagli Chiave |

|---|---|

| Uniformità Termica | Assicura una sinterizzazione costante, previene deformazioni e sollecitazioni interne |

| Controllo dell'Atmosfera | Utilizza vuoto o gas inerti (es. argon, azoto) per prevenire l'ossidazione |

| Capacità di Alta Temperatura | Raggiunge oltre 1200°C per i metalli e oltre 1600°C per le ceramiche |

| Caratteristiche di Sicurezza | Include protezione da sovratemperatura e arresti di emergenza |

| Tempo di Ciclo | Tipicamente 12-36 ore, influisce sulla produttività |

| Consumo Energetico | Elevato a causa del funzionamento prolungato ad alta temperatura |

Pronto a migliorare il tuo processo di sinterizzazione della stampa 3D? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per settori come aerospaziale, medicale e automotive. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente le tue esigenze sperimentali e di produzione uniche. Contattaci oggi stesso per discutere come i nostri forni possono offrire prestazioni ed efficienza superiori per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%