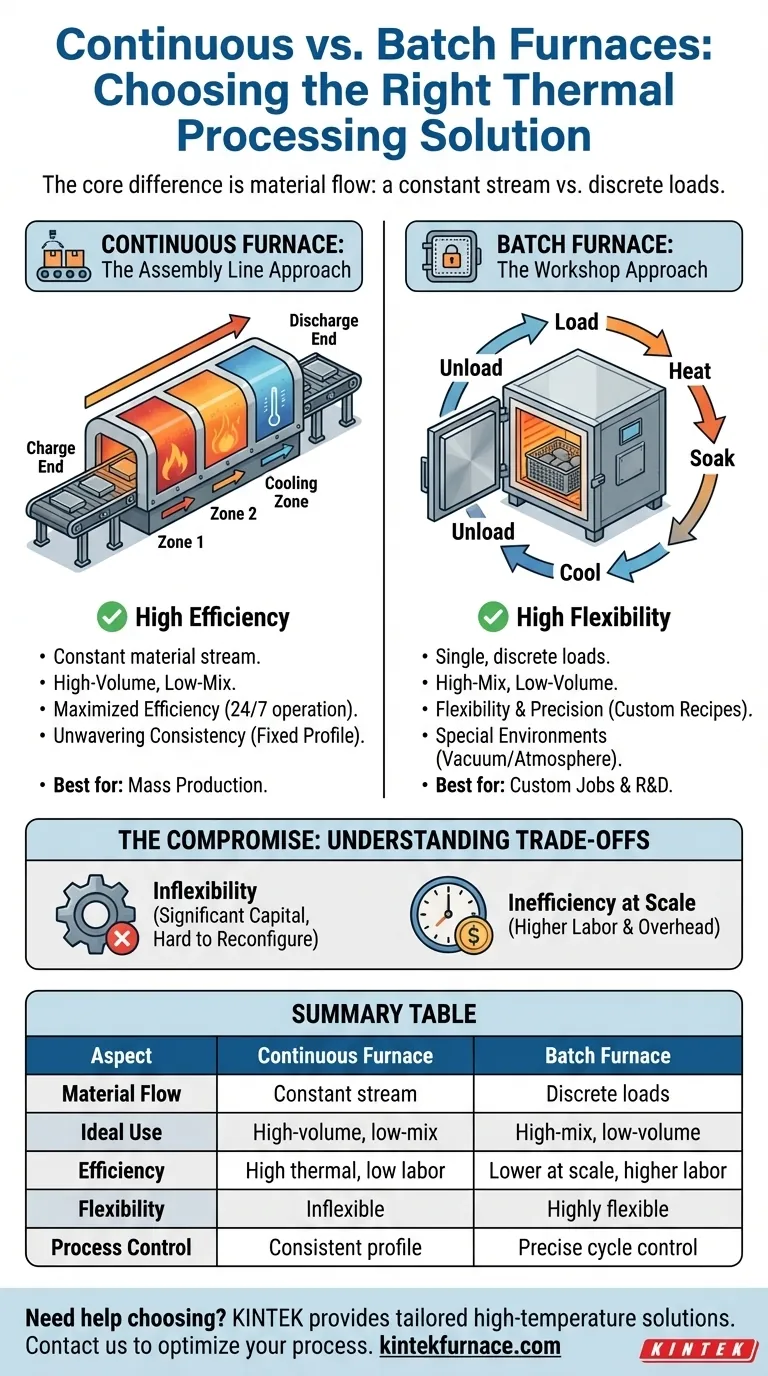

Alla base, la differenza tra un forno continuo e un forno a lotti è una questione di flusso di materiale. Un forno continuo processa un flusso costante di materiale che si muove attraverso distinte zone di riscaldamento e raffreddamento, molto simile a una catena di montaggio. Al contrario, un forno a lotti processa un singolo carico discreto di materiale che viene inserito, trattato secondo una ricetta specifica e quindi rimosso prima che il carico successivo possa iniziare.

Scegliere tra queste due tecnologie è una decisione strategica fondamentale. Richiede una scelta tra l'efficienza ad alto volume di un sistema continuo e la flessibilità ad alta variabilità di un sistema a lotti. I tuoi obiettivi di produzione, non la tecnologia del forno stessa, dovrebbero dettare il percorso corretto.

Il Modello Operativo: Flusso vs. Statico

La differenza fondamentale nel modo in cui questi forni operano ne determina le applicazioni ideali, i costi e l'efficienza complessiva.

Forni Continui: L'Approccio della Catena di Montaggio

Un forno continuo opera senza interruzioni. I componenti vengono costantemente alimentati all'estremità di carico, viaggiano attraverso il forno su un nastro trasportatore e vengono scaricati all'altra estremità dopo il trattamento.

Ogni sezione del forno mantiene una temperatura specifica, creando un profilo termico preimpostato. Questo design è ottimizzato per un processo specifico e ripetibile.

Forni a Lotti: L'Approccio dell'Officina

Un forno a lotti funziona come una camera sigillata. Un intero carico, o "lotto", di componenti viene inserito all'interno, la porta viene chiusa e l'intera camera viene sottoposta a un preciso ciclo di riscaldamento e raffreddamento.

Una volta completato il processo, il forno deve spesso raffreddarsi prima che il lotto finito venga rimosso e ne venga caricato uno nuovo. Questo li rende intrinsecamente ciclici anziché costanti.

Quando Scegliere un Forno Continuo

I forni continui sono specialisti, progettati per produzioni su larga scala e consistenti, dove l'efficienza è il fattore primario.

Produzione ad Alto Volume, Bassa Variabilità

Questi forni eccellono quando è necessario processare migliaia o milioni di pezzi identici. Sono lo standard per le industrie di produzione di massa.

Massimizzazione dell'Efficienza e Riduzione della Manodopera

Operando 24 ore su 24, 7 giorni su 7, i forni continui raggiungono un'efficienza termica molto elevata e riducono significativamente il costo della manodopera per unità. Il processo è altamente automatizzato, richiedendo monitoraggio piuttosto che un lavoro manuale costante.

Consistenza Infallibile del Processo

Poiché il profilo termico è fisso, ogni componente che passa attraverso il forno riceve lo stesso identico trattamento termico. Ciò garantisce un alto grado di uniformità e controllo qualità per gli articoli prodotti in massa.

Quando Scegliere un Forno a Lotti

I forni a lotti sono generalisti, offrendo la flessibilità per gestire un'ampia varietà di lavori e un controllo preciso su ciascuno di essi.

Produzione ad Alta Variabilità, Basso Volume

Se la tua produzione comporta frequenti cambiamenti — diverse dimensioni dei pezzi, composizioni dei materiali variabili o cicli di trattamento termico unici — un forno a lotti è superiore. Ogni lotto può avere la sua ricetta personalizzata.

Precisione e Personalizzazione del Processo

I sistemi a lotti offrono un controllo ineguagliabile sulle velocità di riscaldamento, sui tempi di mantenimento e sui profili di raffreddamento. Questa precisione è fondamentale per trattamenti metallurgici complessi o quando si lavora con materiali sensibili.

Idoneità per Ambienti Speciali

Il loro design a camera sigillata rende i forni a lotti ideali per processi che richiedono atmosfere controllate, come gas inerti o ambienti sotto vuoto ad alta purezza, comuni nell'aerospaziale e nell'elettronica.

Comprendere i Compromessi

Nessuno dei due tipi di forno è universalmente superiore. La scelta comporta l'accettazione di un chiaro insieme di compromessi.

L'Inflessibilità dei Forni Continui

Un forno continuo è un investimento di capitale significativo ottimizzato per un singolo compito. È altamente inefficiente se utilizzato al di sotto della capacità o se fermato e avviato frequentemente. Riconfigurarlo per un nuovo processo è un'impresa importante e costosa.

L'Inefficienza dei Forni a Lotti su Larga Scala

Sebbene molto flessibili, i forni a lotti sono meno efficienti per la produzione di massa. Il tempo speso per caricare, scaricare e ciclare le temperature tra i lotti aggiunge costi generali e di manodopera significativi quando applicato a un pezzo ad alto volume.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona il tuo forno in base al modello di produzione primario della tua azienda.

- Se il tuo obiettivo principale è la produzione di massa e il costo per unità più basso: Un forno continuo è la scelta definitiva per la sua ineguagliabile efficienza e automazione su larga scala.

- Se il tuo obiettivo principale è la flessibilità e il controllo del processo: Un forno a lotti offre la versatilità essenziale per gestire pezzi vari e cicli di trattamento personalizzati.

- Se il tuo obiettivo principale è la R&S o la produzione specializzata: L'ambiente preciso e personalizzabile di un forno a lotti è necessario per lo sviluppo e lavori complessi.

Allineando la scelta del forno con la tua strategia di produzione principale, ti assicuri che il tuo processo di trattamento termico diventi un vantaggio competitivo, non un collo di bottiglia.

Tabella riassuntiva:

| Aspetto | Forno Continuo | Forno a Lotti |

|---|---|---|

| Flusso di Materiale | Flusso costante, catena di montaggio | Carichi discreti, camera statica |

| Uso Ideale | Produzione ad alto volume, bassa variabilità | Produzione ad alta variabilità, basso volume |

| Efficienza | Alta efficienza termica, basso costo di manodopera | Minore efficienza su larga scala, maggiori costi generali di manodopera |

| Flessibilità | Inflessibile, ottimizzato per un processo | Altamente flessibile, ricette personalizzabili |

| Controllo del Processo | Profilo termico costante | Controllo preciso sui cicli di riscaldamento/raffreddamento |

Fai fatica a scegliere il forno giusto per le esigenze uniche del tuo laboratorio? Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali. Sia che tu abbia bisogno di efficienza ad alto volume o flessibilità ad alta variabilità, possiamo aiutarti a ottimizzare il tuo processo di trattamento termico. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare la tua produttività e i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori