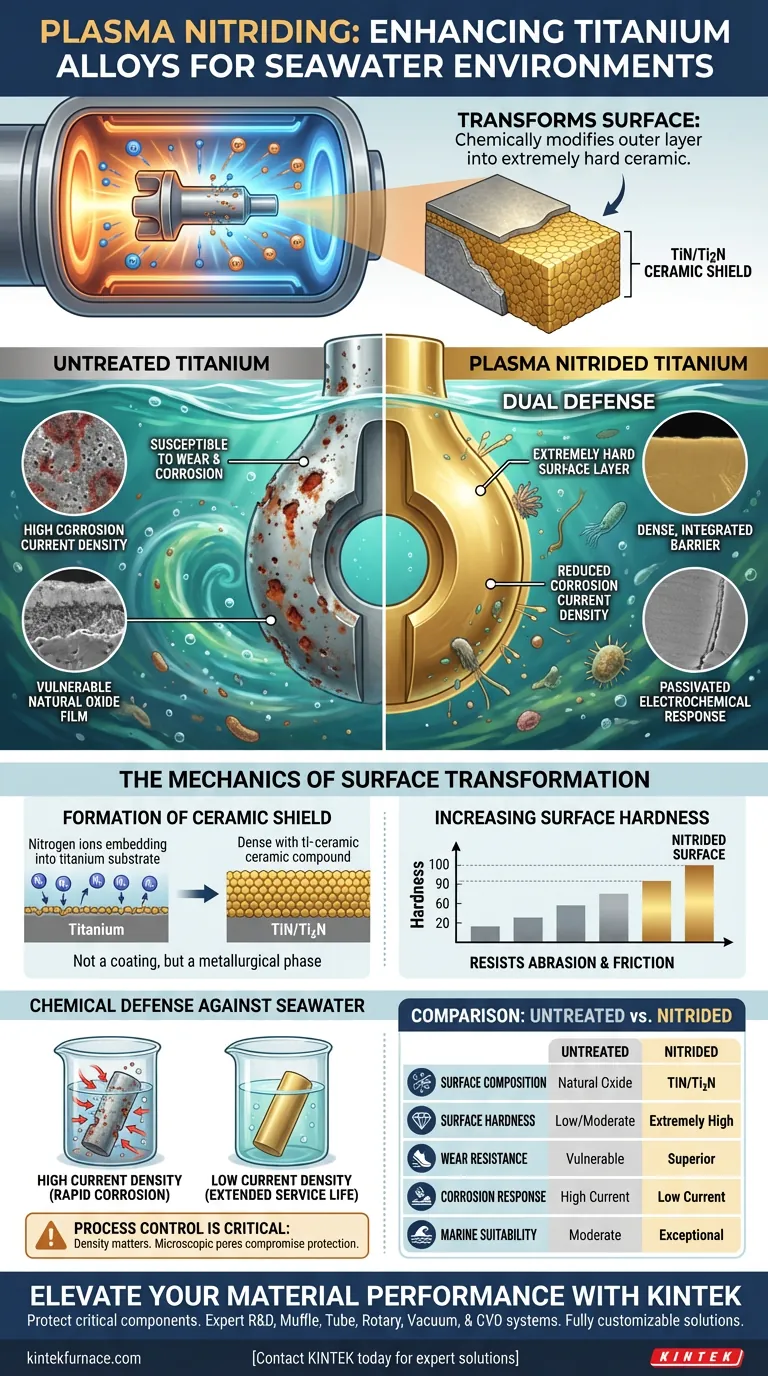

Le attrezzature per la nitrurazione al plasma trasformano la superficie delle leghe di titanio modificando chimicamente lo strato esterno per formare un composto ceramico denso ed estremamente duro noto come nitruro di titanio (TiN/Ti2N). Questo processo affronta direttamente le vulnerabilità del titanio in ambienti marini aumentando significativamente la resistenza all'usura e alterando fondamentalmente la risposta elettrochimica del materiale all'acqua di mare corrosiva.

Il vantaggio principale risiede nella creazione di una barriera di nitruro di titanio. Questo strato riduce efficacemente la densità di corrente di corrosione e indurisce la superficie, fornendo una doppia difesa contro l'attacco chimico e l'abrasione fisica comuni negli ambienti marini.

La meccanica della trasformazione superficiale

Formazione dello scudo ceramico

Le attrezzature per la nitrurazione al plasma non si limitano a rivestire la lega. Al contrario, introducono ioni di azoto nella superficie del titanio per creare una nuova fase metallurgica.

Ciò si traduce nella formazione di nitruro di titanio (TiN/Ti2N). Si tratta di uno strato ceramico denso che si integra con il substrato, anziché semplicemente posizionarsi sopra di esso.

Aumento della durezza superficiale

Sebbene il titanio sia noto per il suo elevato rapporto resistenza-peso, le leghe di titanio non trattate possono essere suscettibili all'usura superficiale.

Il processo di nitrurazione al plasma genera uno strato superficiale estremamente duro. Questa durezza è fondamentale per i componenti che incontrano particelle abrasive sospese nell'acqua di mare o attrito fisico durante il funzionamento.

Difesa chimica contro l'acqua di mare

Alterazione delle proprietà elettrochimiche

La corrosione è fondamentalmente un processo elettrochimico. La presenza dello strato nitrurato modifica il modo in cui il titanio interagisce con gli elettroliti come l'acqua di mare.

Alterando queste proprietà elettrochimiche, le attrezzature "passivano" efficacemente la superficie in modo più robusto rispetto al film di ossido naturale presente sul titanio non trattato.

Riduzione della densità di corrente di corrosione

La metrica più significativa per le prestazioni marine in questo contesto è la densità di corrente di corrosione. Un'elevata densità di corrente indica una rapida corrosione.

Lo strato nitrurato riduce efficacemente questa densità nei mezzi corrosivi. Questa riduzione rallenta il processo di degradazione, garantendo che la lega mantenga la sua integrità strutturale per una maggiore durata di servizio in ambienti estremi.

Comprensione dei vincoli

Il controllo del processo è fondamentale

L'efficacia di questa protezione dipende interamente dalla densità dello strato ceramico.

Se le attrezzature non sono calibrate per produrre uno strato TiN/Ti2N denso, pori microscopici potrebbero consentire all'acqua di mare di penetrare nel rivestimento. Ciò comprometterebbe la resistenza alla corrosione migliorata descritta sopra.

Proprietà superficiali vs. proprietà del nucleo

È importante ricordare che questa è una tecnica di modifica superficiale.

Mentre lo strato esterno diventa una ceramica dura, il nucleo del materiale conserva le proprietà originali della lega di titanio. Il beneficio è strettamente localizzato all'interfaccia tra il metallo e l'acqua di mare.

Valutazione della nitrurazione al plasma per applicazioni marine

Per determinare se questo processo è in linea con i requisiti di progettazione, considerare gli stress specifici che i vostri componenti dovranno affrontare.

- Se la vostra priorità principale è la resistenza all'usura: La formazione dello strato TiN/Ti2N estremamente duro proteggerà le parti in movimento dall'abrasione e dall'attrito.

- Se la vostra priorità principale è la longevità contro la corrosione: La riduzione della densità di corrente di corrosione offre un significativo prolungamento della durata di servizio per strutture statiche sommerse in acqua di mare.

Sfruttando la nitrurazione al plasma, convertite una lega di titanio standard in un sistema composito in grado di resistere alle doppie minacce di corrosione chimica e usura fisica.

Tabella riassuntiva:

| Caratteristica | Lega di titanio non trattata | Titanio nitrurato al plasma |

|---|---|---|

| Composizione superficiale | Film di ossido naturale | Strato di nitruro di titanio (TiN/Ti2N) |

| Durezza superficiale | Bassa o moderata | Estremamente alta (ceramica) |

| Resistenza all'usura | Vulnerabile all'abrasione | Resistenza superiore all'usura fisica |

| Risposta alla corrosione | Alta densità di corrente | Bassa densità di corrente (degradazione ridotta) |

| Idoneità marina | Moderata | Eccezionale (doppia difesa) |

Migliora le prestazioni dei tuoi materiali con KINTEK

Proteggi i tuoi componenti critici dalle condizioni marine più estreme. Supportata da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia Muffle, Tube, Rotary, Vacuum e CVD, insieme a soluzioni specializzate per forni ad alta temperatura progettate per trattamenti superficiali avanzati come la nitrurazione al plasma.

Sia che tu stia cercando di migliorare la resistenza all'usura o garantire una protezione a lungo termine contro la corrosione, le nostre attrezzature sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche. Non lasciare che l'acqua di mare comprometta l'integrità del tuo progetto: collabora con KINTEK per una durabilità dei materiali superiore.

Pronto a trasformare le tue leghe di titanio? Contatta KINTEK oggi stesso per soluzioni esperte!

Guida Visiva

Riferimenti

- Kang Gao, Pinghu Chen. Overview of Surface Modification Techniques for Titanium Alloys in Modern Material Science: A Comprehensive Analysis. DOI: 10.3390/coatings14010148

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali caratteristiche fisiche delle apparecchiature di riscaldamento ad alta precisione vengono utilizzate nel riciclo del selenio CSE?

- Perché il controllo preciso della temperatura è fondamentale in un forno di calcinazione per LiMnO2? Ottenere strutture cristalline di elevata purezza

- Qual è la funzione di un forno elettrico industriale nella preparazione della lega Al-Cu 224? Ottimizza la tua produzione di metalli

- Come viene utilizzato un forno industriale per la normalizzazione dell'acciaio per ingranaggi 20MnCr? Mantenere l'integrità microstrutturale

- Perché è necessario un incubatore per il VP-FSCM? Controlli di stagionatura master per risultati superiori di solidificazione del suolo

- Come influisce un forno a nastro per ricottura rapida termica a infrarossi sulle prestazioni delle batterie? Massimizza l'efficienza oggi stesso

- Quale ruolo gioca l'analisi termogravimetrica (TGA) nella determinazione dei parametri di calcinazione per il fosfato di manganese?

- Perché è necessario utilizzare un forno di ricottura a 350°C per tre ore? Garanzia di stabilità e trasparenza del vetro