In breve, i principali vantaggi del PECVD sono la sua capacità di depositare film sottili di alta qualità a basse temperature e ad alte velocità. Questa combinazione supera i principali limiti della deposizione chimica da fase vapore (CVD) termica convenzionale, consentendo il rivestimento di materiali sensibili al calore e aumentando significativamente la produttività di fabbricazione senza sacrificare l'integrità del film finale.

Il valore fondamentale del PECVD risiede nell'uso del plasma per energizzare le reazioni chimiche, sostituendo la necessità di alte temperature. Questo cambiamento fondamentale consente una deposizione più rapida, più fredda e più controllata, rendendolo uno strumento indispensabile per la moderna fabbricazione di semiconduttori e l'ingegneria avanzata dei materiali.

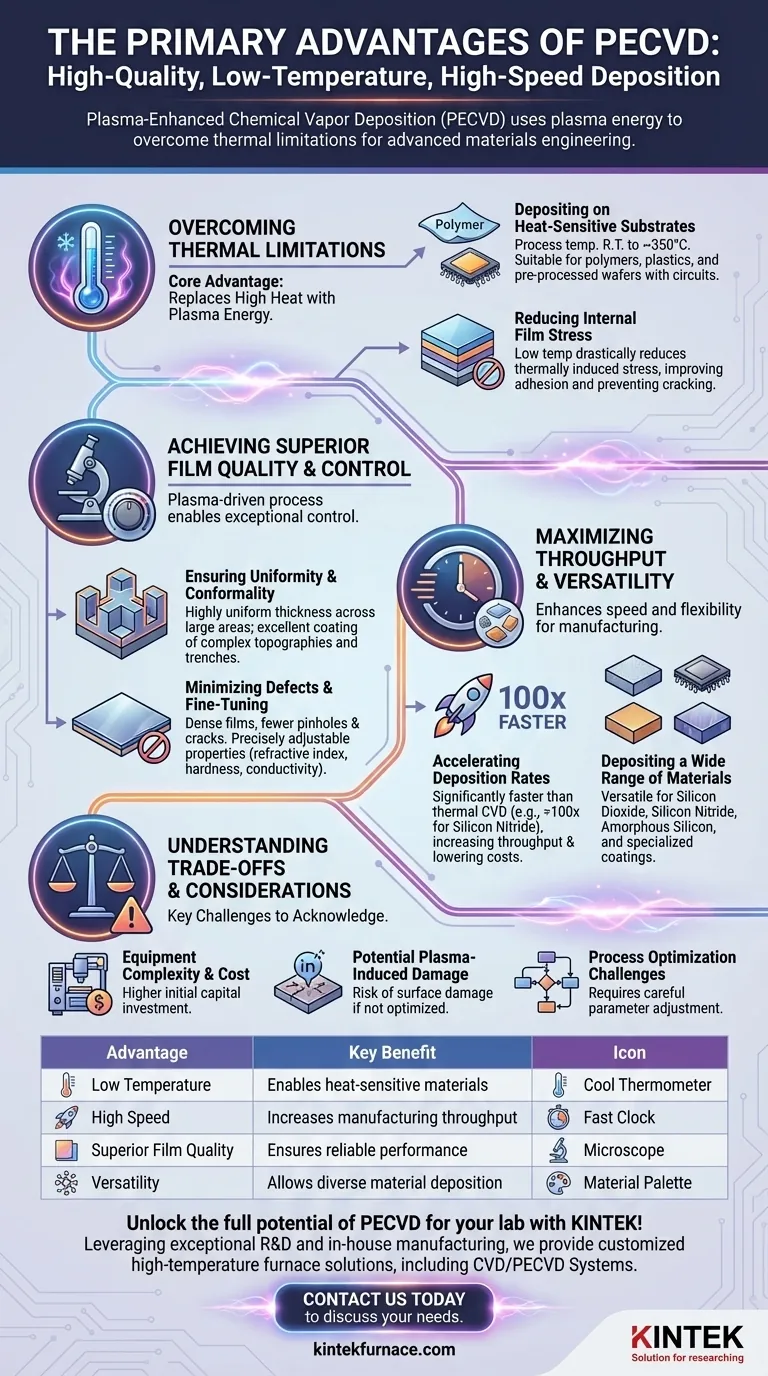

Il Vantaggio Principale: Superare le Limitazioni Termiche

I processi CVD tradizionali si basano su alte temperature (spesso >600°C) per fornire l'energia necessaria affinché le reazioni chimiche avvengano su una superficie del substrato. Il PECVD aggira questo requisito utilizzando un campo elettrico per creare plasma, uno stato di gas energizzato. Questo plasma fornisce l'energia necessaria, sbloccando due benefici critici.

Deposizione su Substrati Sensibili al Calore

Il vantaggio più significativo del PECVD è la sua bassa temperatura di deposizione, tipicamente compresa tra la temperatura ambiente e circa 350°C.

Ciò rende possibile depositare film su materiali che sarebbero danneggiati o distrutti dal calore elevato del CVD convenzionale. Ciò include polimeri, plastiche e wafer semiconduttori completamente fabbricati con circuiti metallici preesistenti.

Riduzione dello Stress Interno del Film

Quando si depositano più strati di materiali diversi, una discordanza nei loro coefficienti di espansione termica può creare uno stress significativo durante la lavorazione ad alta temperatura. Ciò porta a fessurazioni, delaminazione e scarse prestazioni del dispositivo.

Poiché il PECVD opera a basse temperature, riduce drasticamente questo stress indotto termicamente. Il risultato è un'adesione superiore del film e una migliore integrità elettrica e meccanica, specialmente in strutture multistrato complesse.

Raggiungere Qualità e Controllo del Film Superiori

Il processo basato sul plasma non solo consente temperature più basse, ma fornisce anche un eccezionale grado di controllo sulle caratteristiche finali del film.

Garantire Uniformità e Conformalità

Il PECVD è rinomato per la produzione di film con uno spessore altamente uniforme su substrati di grandi dimensioni, come i wafer di silicio.

Fornisce anche un'eccellente conformalità, il che significa che può rivestire uniformemente topografie complesse e tridimensionali e trincee con un elevato rapporto d'aspetto. Ciò è fondamentale per la creazione di interconnessioni affidabili e strati isolanti nella microelettronica.

Riduzione al Minimo di Difetti come Pinhole e Crepe

L'ambiente a basso stress e la cinetica di reazione controllata del PECVD si traducono in film con un numero significativamente inferiore di difetti. Gli strati depositati sono densi, con una bassa incidenza di pinhole e una ridotta tendenza a fessurarsi, portando a prestazioni del dispositivo più robuste e affidabili.

Regolazione Fine delle Proprietà del Materiale

L'ambiente del plasma offre molteplici variabili che possono essere regolate con precisione, inclusa la composizione del gas, la pressione, la potenza e la frequenza.

Ciò consente agli ingegneri di regolare con precisione le proprietà specifiche del film, come l'indice di rifrazione, la durezza, la resistenza chimica e la conduttività elettrica, per soddisfare i requisiti esatti di un'applicazione.

Massimizzare la Produttività e la Versatilità

Oltre alla qualità, il PECVD offre significativi vantaggi pratici in un contesto di produzione, migliorando sia la velocità che la flessibilità.

Accelerazione dei Tassi di Deposizione

Il plasma migliora significativamente i tassi di reazione chimica, consentendo velocità di deposizione che possono essere ordini di grandezza più veloci rispetto al CVD convenzionale. Per materiali come il nitruro di silicio, il PECVD può essere oltre 100 volte più veloce.

Questo aumento drammatico della velocità si traduce direttamente in una maggiore produttività di fabbricazione e un costo per unità inferiore.

Deposizione di un'Ampia Gamma di Materiali

Il PECVD è una tecnica incredibilmente versatile in grado di depositare un ampio spettro di materiali. Ciò include dielettrici (diossido di silicio, nitruro di silicio), semiconduttori (silicio amorfo), film conduttivi e persino polimeri specializzati.

Abilitazione della Deposizione su Ampia Area e di Film Spessi

Il processo si adatta bene al rivestimento di substrati di grandi dimensioni ed è anche in grado di depositare rivestimenti spessi (spesso superiori a 10 μm), un compito difficile o impossibile con molti metodi di deposizione termica convenzionali.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PECVD non è privo di complessità. Riconoscerle è fondamentale per un'implementazione di successo.

Complessità e Costo dell'Attrezzatura

Un sistema PECVD, con la sua camera a vuoto, la sorgente di alimentazione RF e i sistemi di gestione del gas, è intrinsecamente più complesso e costoso di una semplice fornace CVD termica. Ciò rappresenta un investimento di capitale iniziale più elevato.

Potenziale Danno Indotto dal Plasma

Gli ioni ad alta energia all'interno del plasma possono, se non controllati correttamente, causare danni fisici o elettrici alla superficie del substrato o agli strati del dispositivo sottostanti. L'ottimizzazione del processo per mitigare questo danno è una considerazione critica per le applicazioni sensibili.

Sfide nell'Ottimizzazione del Processo

Le stesse variabili che conferiscono al PECVD la sua versatilità creano anche uno spazio di parametri complesso. Il raggiungimento di una proprietà del film desiderata richiede un'attenta ottimizzazione di molteplici fattori interdipendenti, il che può essere un processo di sviluppo dispendioso in termini di tempo.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di deposizione giusto dipende interamente dai vincoli e dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la velocità di produzione e la produttività: gli elevati tassi di deposizione del PECVD offrono un chiaro vantaggio rispetto ai processi termici più lenti, rendendolo ideale per la produzione ad alto volume.

- Se stai lavorando con materiali sensibili alla temperatura: la bassa temperatura operativa del PECVD è il suo beneficio più distintivo e non negoziabile, consentendo la deposizione su polimeri o wafer pre-processati.

- Se il tuo obiettivo è creare strati funzionali di alta qualità e privi di difetti: il PECVD offre un controllo eccezionale sullo stress del film, sull'uniformità e sull'adesione, rendendolo una scelta superiore per dispositivi elettronici e ottici robusti.

- Se richiedi proprietà del film altamente specializzate: la capacità di regolare con precisione le caratteristiche del materiale regolando i parametri del plasma conferisce al PECVD una versatilità ineguagliabile per la ricerca e lo sviluppo avanzati.

Comprendendo questi vantaggi fondamentali, puoi determinare con sicurezza quando il PECVD è lo strumento ottimale per raggiungere i tuoi obiettivi di ingegneria dei materiali.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Bassa Temperatura | Consente la deposizione su materiali sensibili al calore come polimeri e wafer pre-processati |

| Alta Velocità | Aumenta la produttività di fabbricazione con tassi di deposizione più rapidi |

| Qualità del Film Superiore | Garantisce uniformità, conformalità e difetti minimi per prestazioni affidabili |

| Versatilità | Consente la deposizione di vari materiali e la regolazione fine delle proprietà del film |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per le tue esigenze sperimentali uniche. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per la fabbricazione di semiconduttori e l'ingegneria dei materiali. Contattaci oggi per discutere come i nostri sistemi PECVD possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati