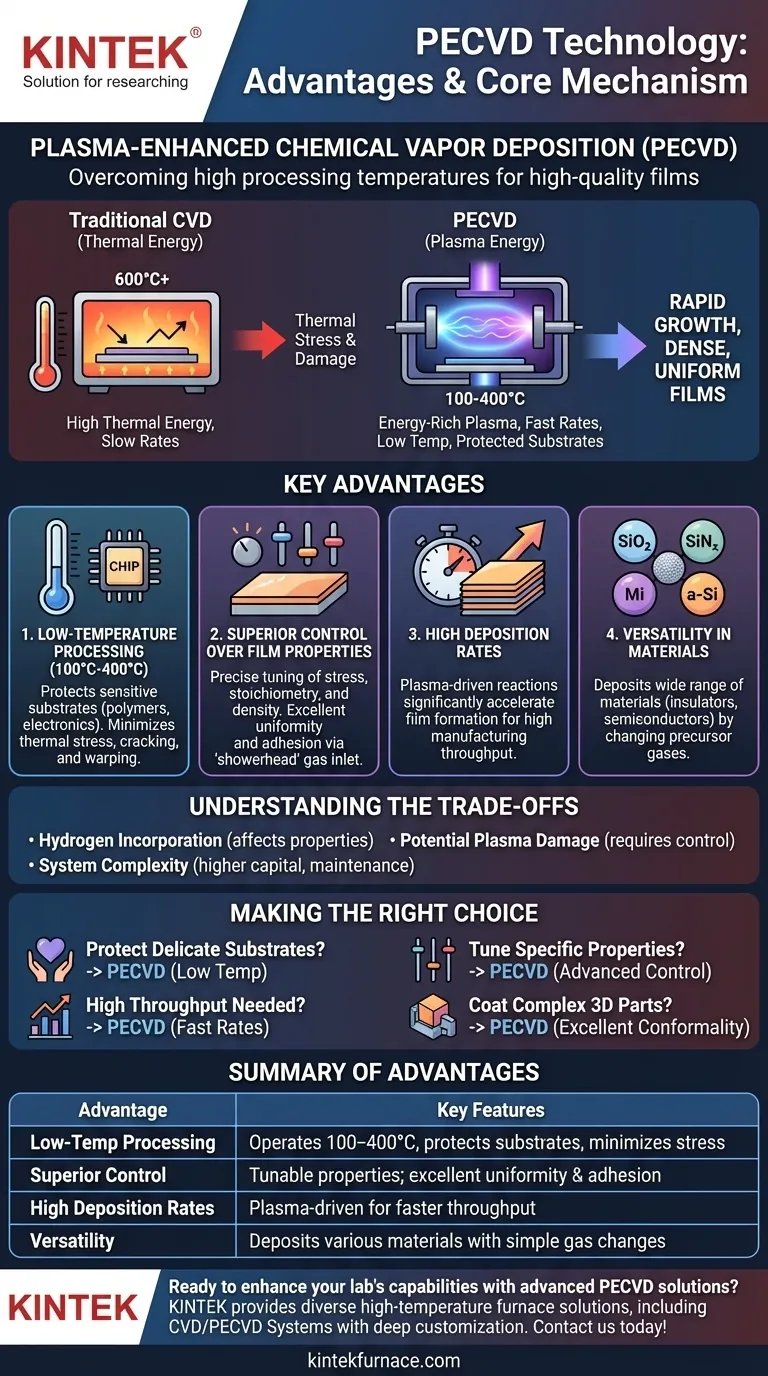

Nella sua essenza, la deposizione chimica da fase vapore assistita da plasma (PECVD) supera un limite primario delle tecniche di deposizione tradizionali: le elevate temperature di processo. I suoi vantaggi principali sono la capacità di depositare film di alta qualità a basse temperature, l'eccellente controllo sulle proprietà del film, le elevate velocità di deposizione e la versatilità per creare una vasta gamma di materiali, dagli isolanti ai semiconduttori.

La PECVD rompe la dipendenza dall'elevata energia termica per guidare le reazioni chimiche. Utilizza invece un plasma ricco di energia, consentendo la rapida crescita di film sottili densi e uniformi a temperature sufficientemente basse da proteggere anche i substrati sottostanti più delicati.

Il Meccanismo Centrale: Come il Plasma Cambia le Regole del Gioco

Per comprendere i vantaggi della PECVD, è necessario prima comprendere la sua differenza fondamentale rispetto alla deposizione chimica da fase vapore (CVD) convenzionale.

Superare il Budget Termico

La CVD tradizionale richiede temperature molto elevate, spesso superiori a 600°C, per fornire l'energia termica necessaria a scomporre i gas precursori e avviare le reazioni chimiche sulla superficie del substrato.

La PECVD sostituisce gran parte di questa energia termica con l'energia di un plasma. Applicando un forte campo elettrico a radiofrequenza (RF) a un gas a bassa pressione, creiamo un ambiente altamente reattivo di ioni e radicali, il tutto a una temperatura complessiva molto più bassa.

Accelerare le Velocità di Deposizione

Poiché il plasma crea un'alta concentrazione di specie reattive, le reazioni chimiche superficiali che formano il film avvengono molto più rapidamente rispetto ai processi guidati termicamente. Ciò si traduce in velocità di deposizione significativamente più elevate, un fattore critico per la produttività produttiva.

Vantaggio Chiave 1: Lavorazione a Bassa Temperatura

Il vantaggio più significativo della PECVD è la sua capacità di operare a basse temperature, tipicamente nell'intervallo tra 100°C e 400°C.

Protezione dei Substrati Sensibili

Questa finestra a bassa temperatura rende possibile depositare film su materiali che verrebbero danneggiati o distrutti dalle temperature della CVD convenzionale. Ciò include polimeri, plastiche e dispositivi semiconduttori completamente fabbricati con metalli a basso punto di fusione.

Riduzione al Minimo dello Stress Termico

Le alte temperature causano l'espansione e la contrazione dei materiali. Ciò introduce un significativo stress meccanico nel film depositato, che può portare a fessurazioni, delaminazione o deformazione del substrato. Le temperature più basse della PECVD riducono drasticamente questo stress termico.

Vantaggio Chiave 2: Controllo Superiore sulle Proprietà del Film

L'uso del plasma fornisce ulteriori leve di controllo non disponibili nella CVD tradizionale, consentendo una messa a punto precisa del film finale.

Ottenere Eccellente Uniformità e Adesione

I sistemi PECVD utilizzano spesso un ingresso di gas a "doccia" (showerhead). Questo distribuisce i gas precursori in modo uniforme sul substrato, risultando in film con eccellente uniformità di spessore. Il plasma energetico promuove anche una forte adesione tra il film e il substrato.

Regolazione di Stress, Stechiometria e Densità

Regolando i parametri di processo come pressione, flusso di gas e potenza del plasma, gli ingegneri possono controllare con precisione le proprietà finali del film. Ad esempio, la miscelazione di frequenze RF alte e basse è una tecnica comune per regolare lo stress meccanico intrinseco del film da compressivo a tensivo. Ciò consente la creazione di strati altamente ingegnerizzati per prestazioni ottiche o elettroniche specifiche.

Deposizione di una Vasta Gamma di Materiali

La PECVD è eccezionalmente versatile. Lo stesso sistema può essere utilizzato per depositare una vasta gamma di materiali semplicemente cambiando i gas precursori. Questi includono isolanti dielettrici come il biossido di silicio (SiO₂) e il nitruro di silicio (SiNₓ), il silicio amorfo per le celle solari e persino strati conduttivi.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. Un'analisi obiettiva richiede la comprensione delle potenziali sfide della PECVD.

Il Ruolo dell'Idrogeno

I gas precursori PECVD sono spesso a base di idrogeno (ad esempio, silano, SiH₄). Di conseguenza, i film depositati incorporano frequentemente idrogeno, che può influenzare le proprietà elettriche e ottiche del film. Sebbene ciò possa essere gestito, è una differenza chiave rispetto ai film ad alta temperatura e privi di idrogeno.

Potenziale di Danno Indotto dal Plasma

Gli stessi ioni energetici che consentono la deposizione a bassa temperatura possono, se non controllati correttamente, causare danni alla superficie del substrato o al film in crescita. Il controllo moderno del processo PECVD è progettato per gestire attentamente questo bombardamento ionico.

Complessità del Sistema

Un sistema PECVD, con i suoi alimentatori RF, le camere a vuoto e le reti di adattamento, è più complesso e ad alta intensità di capitale rispetto a un semplice forno CVD termico. Questa complessità richiede un controllo di processo e una manutenzione più sofisticati.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto dipende interamente dall'obiettivo principale del tuo progetto.

- Se la tua attenzione principale è proteggere l'elettronica delicata o i substrati polimerici: la PECVD è la scelta definitiva, poiché la sua bassa temperatura di processo previene i danni termici.

- Se la tua attenzione principale è l'alta produttività per gli strati dielettrici: le elevate velocità di deposizione guidate dal plasma della PECVD offrono un vantaggio significativo rispetto a molti metodi CVD e PVD convenzionali.

- Se la tua attenzione principale è la regolazione di una proprietà specifica del film come lo stress meccanico: i controlli di processo avanzati della PECVD, come la sintonizzazione a doppia frequenza, offrono una messa a punto senza precedenti.

- Se la tua attenzione principale è rivestire uniformemente parti 3D complesse: la PECVD offre un'eccellente conformabilità, creando un rivestimento uniforme superiore alle tecniche a linea di vista come lo sputtering.

In definitiva, la PECVD fornisce una potente sintesi di velocità di deposizione, qualità del film e sicurezza del processo che sblocca nuove capacità nella scienza dei materiali e nella produzione avanzata.

Tabella Riassuntiva:

| Vantaggio | Caratteristiche Chiave |

|---|---|

| Lavorazione a Bassa Temperatura | Funziona a 100°C-400°C, protegge substrati sensibili, riduce al minimo lo stress termico |

| Controllo Superiore sulle Proprietà del Film | Stress, stechiometria, densità regolabili; eccellente uniformità e adesione |

| Elevate Velocità di Deposizione | Reazioni guidate dal plasma per una maggiore produttività |

| Versatilità | Deposita isolanti, semiconduttori e altro con semplici cambi di gas |

| Compromessi | Incorporazione di idrogeno, potenziale danno da plasma, complessità del sistema |

Pronto ad aumentare le capacità del tuo laboratorio con soluzioni PECVD avanzate? Sfruttando eccellenti capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione soddisfa precisamente le tue esigenze sperimentali uniche per la deposizione di film di alta qualità a bassa temperatura. Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio