In sostanza, un sistema modulare di deposizione chimica da fase vapore assistita da plasma (PECVD) offre vantaggi operativi significativi per la produzione di celle solari, principalmente massimizzando il tempo di attività e la produttività della produzione. Questa architettura consente di effettuare la manutenzione o la pulizia delle singole camere di processo offline senza interrompere l'intera linea di produzione, portando a una produzione di massa economicamente vantaggiosa, un uso efficiente dei materiali e una deposizione di film di alta qualità e costante.

Il valore fondamentale di un sistema PECVD modulare non è solo la qualità dei film che produce, ma la sua capacità di risolvere la sfida principale della produzione su scala industriale: ridurre al minimo i costosi tempi di inattività. Trasforma un processo tradizionalmente di tipo "stop-and-start" in un'operazione più continua ed economicamente efficiente.

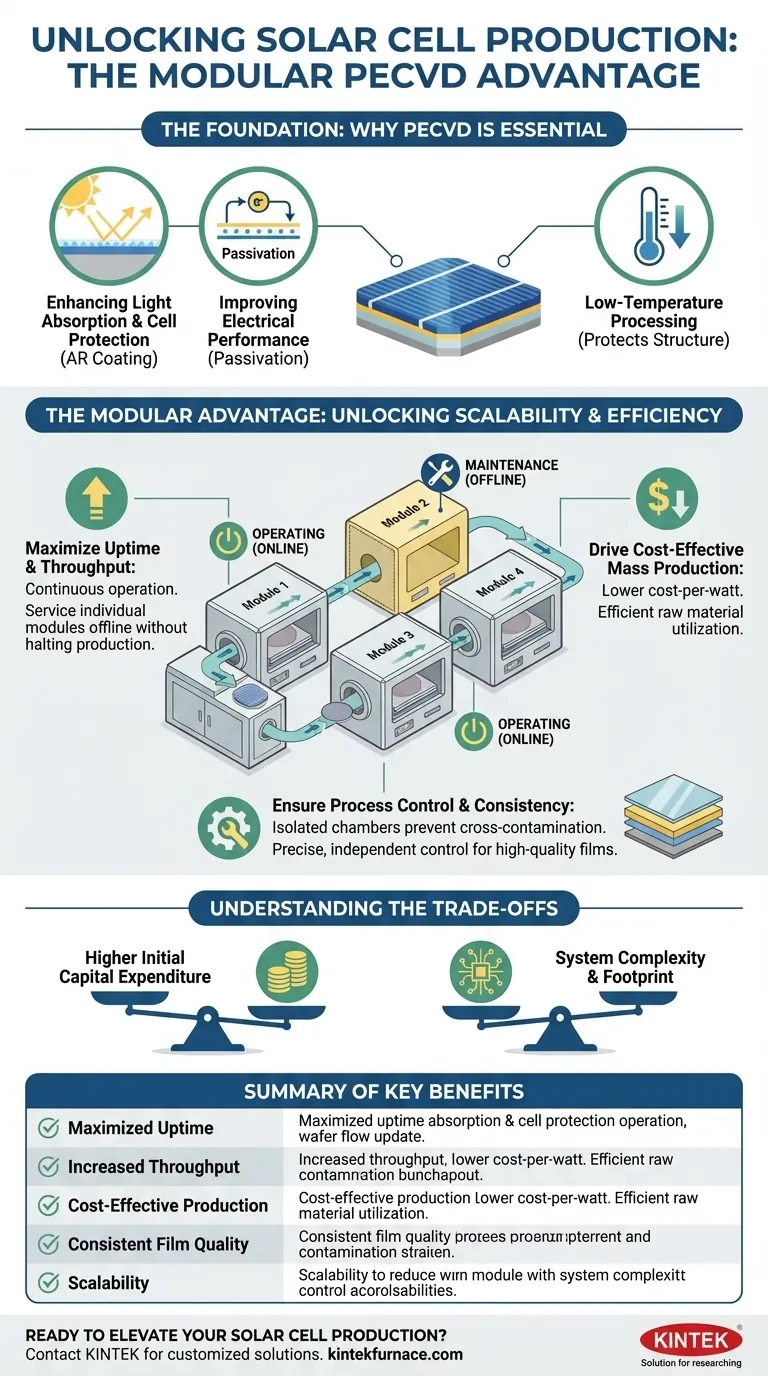

La Base: Perché il PECVD è Essenziale per le Celle Solari

Per comprendere il vantaggio modulare, dobbiamo prima riconoscere il ruolo fondamentale che il PECVD svolge nella creazione di celle solari efficienti. È la tecnologia di riferimento per la deposizione di film sottili critici su wafer di silicio.

### Migliorare l'Assorbimento della Luce e la Protezione della Cella

Il PECVD viene utilizzato per applicare un rivestimento antiriflesso (AR), tipicamente realizzato in nitruro di silicio (SiNx). Questo strato microscopico è fondamentale per intrappolare più luce solare, riducendo la riflessione e aumentando quindi la quantità di energia che la cella può convertire.

Questo stesso strato di SiNx funge anche da barriera protettiva, schermando la delicata superficie della cella dall'umidità e dalla contaminazione che potrebbero degradarne le prestazioni nel tempo.

### Migliorare le Prestazioni Elettriche (Passivazione)

Durante il processo di deposizione, il film di SiNx ricco di idrogeno svolge una funzione critica chiamata passivazione. "Risanano" efficacemente i difetti microscopici e neutralizzano le cariche elettriche vaganti (legami pendenti) all'interno del wafer di silicio.

Questa passivazione migliora la mobilità dei portatori di carica (elettroni), consentendo loro di fluire più liberamente e aumentando l'efficienza complessiva della cella solare.

### Il Vantaggio della Lavorazione a Bassa Temperatura

A differenza della deposizione chimica da fase vapore (CVD) tradizionale, il PECVD opera a temperature molto più basse. Ciò è vitale per proteggere le delicate strutture preesistenti della cella solare dai danni termici durante il processo di rivestimento.

Il Vantaggio Modulare: Sbloccare la Scalabilità della Produzione

Mentre il PECVD standard fornisce la qualità del film necessaria, l'architettura modulare è ciò che consente una vera efficienza su scala industriale. Rivede il design della macchina per affrontare direttamente i colli di bottiglia della produzione di massa.

### Massimizzare il Tempo di Attività e la Produttività

In un sistema tradizionale a camera singola, l'intera macchina deve essere spenta per la pulizia e la manutenzione di routine. Questa è una fonte significativa di tempo di produzione perso.

Un sistema modulare è composto da più camere di processo indipendenti. Quando un modulo richiede la pulizia, può essere messo offline mentre gli altri continuano a funzionare. Ciò aumenta drasticamente il tempo di attività complessivo dell'attrezzatura e la produttività della fabbrica.

### Promuovere una Produzione di Massa Economica

Un maggiore tempo di attività e una maggiore produttività si traducono direttamente in un costo di produzione inferiore per cella solare e, in definitiva, in un costo per watt inferiore.

Inoltre, questi sistemi sono progettati per un utilizzo efficiente delle materie prime, riducendo al minimo lo spreco di gas precursori e contribuendo a una migliore economia di produzione.

### Garantire il Controllo del Processo e la Coerenza

In una configurazione modulare, diverse fasi di deposizione possono essere isolate in camere dedicate. Ciò impedisce la contaminazione incrociata tra i livelli, il che è fondamentale quando si creano progetti di celle multistrato complessi.

Questa separazione consente un controllo preciso e indipendente della temperatura, della pressione e delle condizioni del plasma per ogni film specifico, ottenendo un'eccezionale uniformità e prestazioni dello strato ripetibili e di alta qualità.

Comprendere i Compromessi

Nessuna tecnologia è priva delle sue considerazioni. Un approccio modulare introduce un insieme diverso di calcoli ingegneristici e finanziari rispetto ai sistemi monolitici.

### Spesa in Conto Capitale Iniziale

I sistemi modulari sono intrinsecamente più complessi, spesso comportano robotica avanzata per la movimentazione dei wafer e sistemi di controllo sofisticati. Ciò si traduce tipicamente in un investimento di capitale iniziale più elevato rispetto a un reattore PECVD batch grande e singolo.

La decisione di investire dipende dal fatto che i guadagni in termini di produttività e costi operativi ridotti forniranno un ritorno sufficiente sulla spesa iniziale più elevata.

### Complessità del Sistema e Impronta

La gestione di più moduli di processo indipendenti, sistemi a vuoto e linee di gas aumenta la complessità complessiva dell'attrezzatura. Ciò potrebbe richiedere una formazione di manutenzione più specializzata e un'impronta di camera bianca potenzialmente maggiore.

Fare la Scelta Giusta per i Tuoi Obiettivi di Produzione

La scelta dell'architettura PECVD giusta è una decisione strategica che deve allinearsi con i tuoi specifici obiettivi di produzione.

- Se il tuo obiettivo principale è la massima resa e il costo per watt più basso: Il tempo di attività superiore e la produttività di un sistema PECVD modulare lo rendono la scelta definitiva per la produzione ad alto volume e sensibile ai costi.

- Se il tuo obiettivo principale è la R&S o la produzione specializzata su piccola scala: Un sistema batch a camera singola meno costoso può offrire un punto di ingresso più pratico, ma mancherà della scalabilità per la produzione di massa.

- Se il tuo obiettivo principale sono le architetture di celle avanzate con strati complessi: L'isolamento del processo e il controllo preciso offerti da un sistema modulare sono inestimabili per garantire la qualità e la ripetibilità di ogni film distinto.

In definitiva, l'adozione di un sistema PECVD modulare è un impegno verso una filosofia di produzione a flusso continuo e ad alta efficienza.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Tempo di Attività Massimizzato | Manutenzione della camera individuale senza interrompere la produzione, riducendo i tempi di inattività. |

| Produttività Aumentata | Il funzionamento continuo aumenta la produzione, riducendo il costo per watt nella produzione di massa. |

| Produzione Economica | L'uso efficiente dei materiali e la riduzione dei costi operativi migliorano il ROI. |

| Qualità del Film Coerente | Controllo preciso e isolamento prevengono la contaminazione per film ad alte prestazioni. |

| Scalabilità | Il design modulare supporta la crescita dalla fase pilota alla produzione ad alto volume. |

Pronto a elevare la tua produzione di celle solari con soluzioni PECVD avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori forni ad alta temperatura all'avanguardia, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra solida capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le vostre esigenze sperimentali e produttive uniche, aiutandovi a raggiungere maggiore efficienza, costi ridotti e crescita scalabile. Non lasciare che i tempi di inattività ti frenino: contattaci oggi per discutere di come i nostri sistemi PECVD modulari possono trasformare le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche