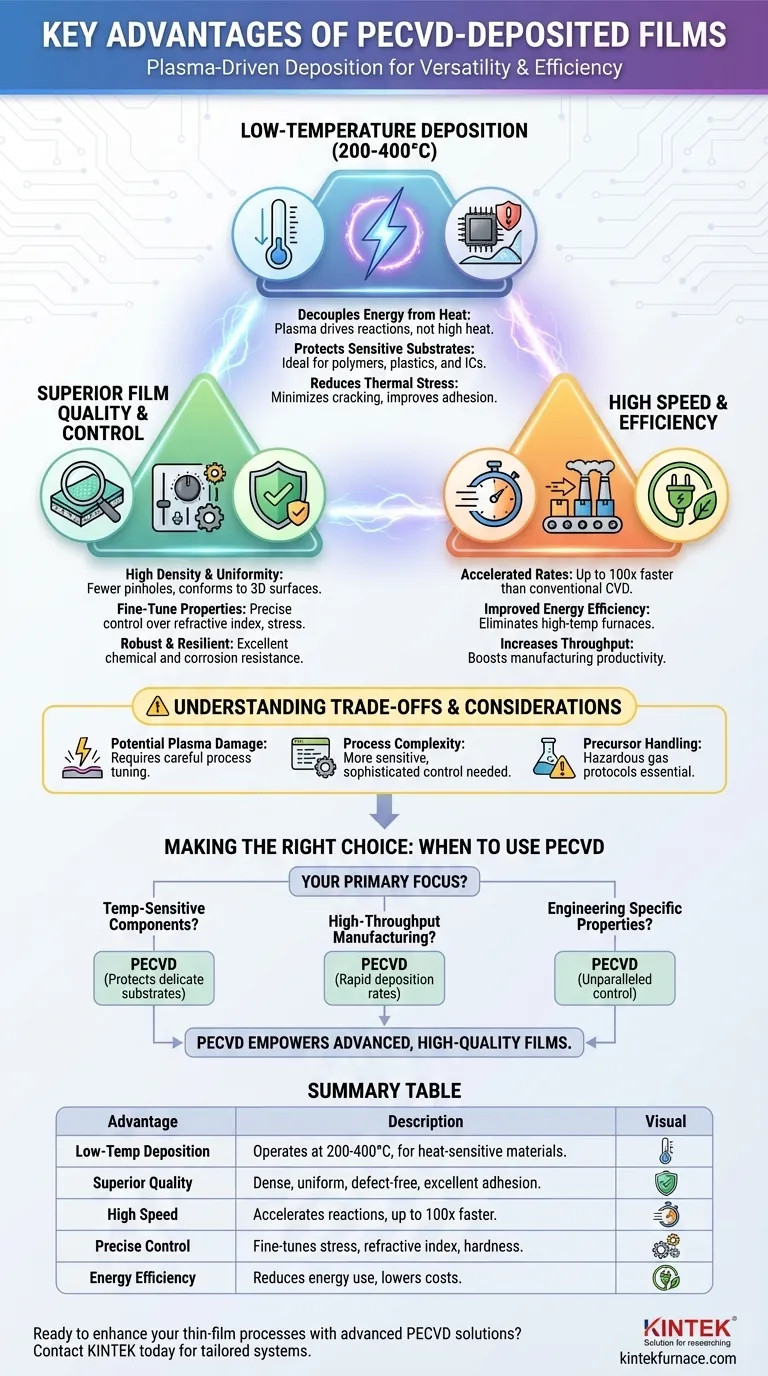

I principali vantaggi dei film depositati tramite PECVD sono la loro capacità di essere formati a basse temperature, la loro qualità e uniformità superiori e l'alta velocità con cui possono essere depositati. Questa combinazione rende la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) una tecnologia unicamente versatile ed efficiente per la creazione di film sottili protettivi, ottici ed elettronici su una vasta gamma di materiali.

In sostanza, la potenza del PECVD deriva dall'uso di un plasma ricco di energia per guidare le reazioni chimiche invece di un calore elevato. Questa differenza fondamentale disaccoppia il processo di deposizione dai limiti termici del substrato, consentendo la creazione di film di alta qualità in situazioni in cui i metodi tradizionali fallirebbero.

Il Vantaggio Principale: Deposizione Guidata dal Plasma a Basse Temperature

Il beneficio più significativo del PECVD è la sua capacità di operare a temperature molto più basse (tipicamente 200-400°C) rispetto alla Deposizione Chimica da Vapore (CVD) convenzionale, che spesso richiede temperature superiori a 600°C.

Disaccoppiamento dell'Energia dal Calore

Nel CVD tradizionale, sono necessarie alte temperature per fornire l'energia termica necessaria a scomporre i gas precursori e ad avviare le reazioni chimiche che formano il film.

Il PECVD sostituisce questa energia termica con l'energia di un plasma. Il plasma crea ioni e radicali altamente reattivi che possono reagire e depositarsi a temperature molto più basse.

Protezione dei Substrati Sensibili alla Temperatura

Questo processo a bassa temperatura è fondamentale per depositare film su materiali che non possono resistere a un calore elevato. Ciò include polimeri, plastiche e dispositivi semiconduttori completamente fabbricati con circuiti integrati sensibili.

Riduzione dello Stress Termico e delle Crepe

Minimizzando la differenza di temperatura tra il processo di deposizione e l'ambiente operativo finale, il PECVD riduce significativamente lo stress termico all'interno del film. Ciò si traduce in film molto meno inclini a crepe e con una migliore adesione al substrato.

Qualità e Controllo Superiori del Film

L'ambiente del plasma non solo abbassa la temperatura ma fornisce anche un livello unico di controllo sulle proprietà finali del film, portando a prestazioni superiori.

Raggiungimento di Alta Densità e Uniformità

Il PECVD produce film altamente uniformi su tutto il substrato, anche su superfici complesse e tridimensionali. Gli strati risultanti sono densi e altamente reticolati, portando a un minor numero di micropori e difetti rispetto ad altri metodi.

Regolazione Fine delle Proprietà del Materiale

Gli ingegneri di processo possono manipolare con precisione il film finale regolando i parametri del plasma come potenza, pressione e composizione del gas. Ciò consente un controllo eccezionale su proprietà critiche del materiale come l'indice di rifrazione, lo stress del film, la durezza e la stechiometria chimica.

Costruzione di Film Robusti e Resilienti

La struttura densa e altamente reticolata dei film PECVD offre un'eccezionale resistenza agli attacchi chimici, ai solventi e alla corrosione. Ciò lo rende un processo ideale per la creazione di rivestimenti protettivi durevoli e strati di incapsulamento.

Ottimizzazione per Velocità ed Efficienza

Per le applicazioni industriali, il throughput e il costo sono fattori importanti. Il PECVD offre vantaggi significativi in entrambi gli ambiti.

Accelerazione dei Tassi di Deposizione

Le specie altamente reattive generate nel plasma accelerano le reazioni chimiche, portando a tassi di deposizione molto elevati. Per alcuni materiali, come il nitruro di silicio, il PECVD può essere oltre 100 volte più veloce del CVD convenzionale, aumentando drasticamente il throughput di produzione.

Miglioramento dell'Efficienza Energetica

Eliminando la necessità di forni ad alta temperatura, i sistemi PECVD possono essere più efficienti dal punto di vista energetico. Ciò non solo riduce i costi operativi ma contribuisce anche a un processo di produzione più pulito.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PECVD non è una soluzione universale. I suoi vantaggi comportano complessità che devono essere gestite per un'implementazione di successo.

Potenziale Danno da Plasma

Gli ioni ad alta energia all'interno del plasma possono talvolta causare danni alla superficie di un substrato sensibile. Ciò richiede un'attenta regolazione del processo per bilanciare il tasso di deposizione con il potenziale danno.

Complessità del Processo e delle Attrezzature

I sistemi PECVD sono più complessi e spesso più costosi di alcune tecniche di deposizione alternative come l'evaporazione termica o lo sputtering. Il processo stesso è altamente sensibile ai parametri, richiedendo un controllo sofisticato e lo sviluppo del processo.

Gestione dei Precursori Chimici

Come tutti i processi CVD, il PECVD si basa su gas precursori che possono essere pericolosi, infiammabili o corrosivi. Ciò richiede robusti protocolli di sicurezza e infrastrutture per la gestione dei gas.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dai vincoli primari del tuo progetto e dai risultati desiderati.

- Se il tuo obiettivo principale è la lavorazione di componenti sensibili alla temperatura: il PECVD è una scelta eccezionale, poiché la sua natura a bassa temperatura protegge i substrati delicati come plastiche o circuiti integrati.

- Se il tuo obiettivo principale è la produzione ad alto throughput: gli alti tassi di deposizione del PECVD offrono un chiaro vantaggio per aumentare la produzione e ridurre i tempi di ciclo.

- Se il tuo obiettivo principale è l'ingegnerizzazione di proprietà specifiche del film: il PECVD offre un livello di controllo ineguagliabile su caratteristiche come lo stress e l'indice di rifrazione, rendendolo ideale per applicazioni ottiche ed elettroniche avanzate.

In definitiva, il PECVD ti permette di creare film avanzati e di alta qualità su materiali e con proprietà semplicemente irraggiungibili con i metodi ad alta temperatura.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Deposizione a Bassa Temperatura | Opera a 200-400°C, ideale per substrati sensibili al calore come plastiche e semiconduttori. |

| Qualità Superiore del Film | Produce film densi, uniformi e privi di difetti con eccellente adesione e resistenza chimica. |

| Alta Velocità di Deposizione | Accelera le reazioni per un throughput più veloce, fino a 100 volte più rapido del CVD convenzionale in alcuni casi. |

| Controllo Preciso delle Proprietà | Permette una regolazione fine di stress, indice di rifrazione e durezza tramite parametri del plasma. |

| Efficienza Energetica | Riduce il consumo energetico eliminando il riscaldamento ad alta temperatura, abbassando i costi operativi. |

Pronto a migliorare i tuoi processi di film sottile con soluzioni PECVD avanzate? In KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia per l'elettronica, l'ottica o i rivestimenti protettivi. Contattaci oggi per discutere come i nostri sistemi PECVD su misura possono favorire l'efficienza e l'innovazione nelle tue applicazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura