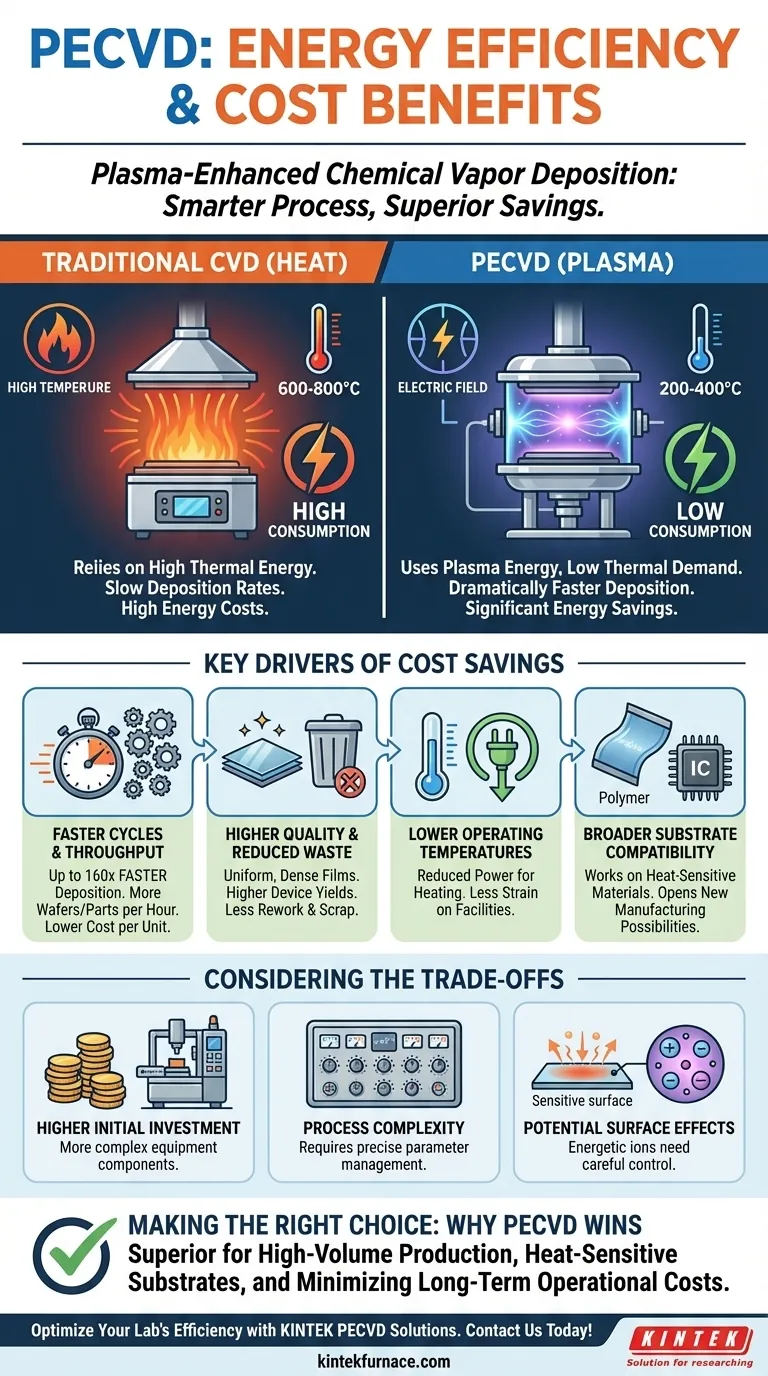

Alla base, la deposizione chimica da vapore assistita da plasma (PECVD) offre significativi vantaggi energetici ed economici principalmente attraverso due meccanismi: operando a temperature molto più basse rispetto ai metodi convenzionali e raggiungendo velocità di deposizione drasticamente più rapide. Questa combinazione riduce il consumo energetico diretto aumentando simultaneamente la produttività della produzione, portando a notevoli risparmi nelle spese operative.

Il vantaggio fondamentale del PECVD è l'uso del plasma per energizzare le reazioni chimiche, piuttosto che fare affidamento esclusivamente su alte temperature. Questo disaccoppiamento dell'energia di reazione dall'energia termica consente un processo che è contemporaneamente più veloce, più efficiente dal punto di vista energetico e compatibile con una gamma più ampia di materiali.

Il Principio Fondamentale: Plasma vs. Calore

Per comprendere i vantaggi in termini di costi, è necessario comprendere prima la differenza fondamentale tra PECVD e la deposizione chimica da vapore (CVD) tradizionale.

Perché il CVD Tradizionale è Energeticamente Intenso

I processi CVD convenzionali si basano su alte temperature, spesso superiori a 600-800°C, per fornire l'energia termica necessaria a scomporre i gas precursori e a guidare le reazioni chimiche per la deposizione del film. Mantenere queste alte temperature richiede un input energetico significativo e continuo, rendendolo un processo intrinsecamente costoso.

Come il PECVD Riduce la Domanda di Energia

Il PECVD introduce energia nel sistema non come calore, ma come un campo elettrico che ionizza i gas in un plasma. Questo plasma altamente reattivo fornisce l'energia necessaria per avviare le reazioni di deposizione a temperature molto più basse, tipicamente nell'intervallo 200-400°C.

Questa temperatura operativa inferiore è il motore principale dell'efficienza energetica del PECVD, riducendo direttamente la potenza richiesta per riscaldare la camera e il substrato.

Come l'Efficienza si Traduce in Risparmio di Costi

I vantaggi tecnici del processo PECVD creano diverse vie dirette e indirette per ridurre i costi complessivi, specialmente negli ambienti di produzione.

Maggiore Produttività e Cicli Più Veloci

Lo stato del plasma non solo consente temperature più basse ma anche accelera drasticamente le velocità di reazione. Ciò consente velocità di deposizione che possono essere ordini di grandezza più veloci rispetto al CVD tradizionale.

Ad esempio, la deposizione di un materiale come il nitruro di silicio può essere fino a 160 volte più veloce con il PECVD. Questo enorme aumento di produttività significa che più wafer o parti possono essere processati nello stesso lasso di tempo, riducendo significativamente il costo per unità.

Qualità Superiore e Riduzione degli Sprechi

Il PECVD produce film sottili che sono altamente uniformi, densi e hanno un'eccellente adesione con meno pinhole o crepe. Questa alta qualità è un risultato diretto dell'ambiente di plasma energetico ma controllato.

Film di qualità superiore portano a rese di dispositivo più elevate e a meno sprechi di materiale da parti rifiutate. Ciò riduce i costi associati a rilavorazioni, scarti e consumo di materie prime.

Maggiore Compatibilità con Materiali e Substrati

La natura a bassa temperatura del PECVD rende possibile depositare film su substrati che non possono sopportare alte temperature, come polimeri o certi circuiti integrati.

Questa versatilità apre nuove possibilità di produzione e può essere un risparmio sui costi consentendo l'uso di materiali substrato meno costosi o più funzionali che verrebbero danneggiati dal CVD tradizionale.

Minori Spese Generali di Manutenzione

Alcuni sistemi PECVD sono progettati per una pulizia della camera relativamente facile. Le condizioni di processo possono essere meno aggressive rispetto alle alternative ad alta temperatura, portando potenzialmente a una minore usura dei componenti. La riduzione dei tempi di fermo per la manutenzione si traduce direttamente in più tempo di produzione e minori costi operativi.

Comprendere i Compromessi

Sebbene i vantaggi operativi siano chiari, il PECVD non è esente da considerazioni. Una valutazione equilibrata richiede il riconoscimento dei compromessi.

Costo Iniziale delle Attrezzature Più Elevato

I sistemi PECVD sono più complessi di molti reattori CVD convenzionali. Richiedono componenti sofisticati come generatori di potenza RF, reti di adattamento e sistemi a vuoto avanzati. Ciò si traduce tipicamente in un investimento iniziale di capitale più elevato.

Complessità del Processo

La gestione di un processo al plasma implica più variabili rispetto a uno puramente termico. Parametri come la potenza RF, la frequenza, la pressione e il flusso di gas devono essere controllati con precisione per ottenere le proprietà del film desiderate. Ciò può richiedere un livello più elevato di competenza nell'ingegneria di processo.

Potenziale Danno Indotto dal Plasma

Sebbene la bassa temperatura sia un vantaggio, gli ioni energetici all'interno del plasma possono talvolta causare danni alla superficie di substrati estremamente sensibili. Questo rischio deve essere gestito attentamente attraverso la regolazione del processo, ma rimane una considerazione per alcune applicazioni avanzate.

Fare la Scelta Giusta per il Tuo Processo

La scelta della giusta tecnologia di deposizione dipende interamente dalle tue specifiche priorità e vincoli di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume: Il PECVD è la scelta superiore grazie alle sue velocità di deposizione drasticamente più rapide, che riducono direttamente il costo per unità.

- Se il tuo obiettivo principale è la deposizione su substrati sensibili al calore: Il PECVD è spesso l'unica opzione praticabile, poiché la sua bassa temperatura operativa previene danni a materiali come plastiche o dispositivi semiconduttori pre-processati.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Il minor consumo energetico e la maggiore produttività del PECVD offrono un chiaro vantaggio che può rapidamente compensare il suo costo iniziale più elevato.

- Se il tuo obiettivo principale è l'investimento iniziale più basso in assoluto: Un sistema CVD termico più semplice potrebbe essere meno costoso inizialmente, ma devi valutarlo rispetto ai suoi costi energetici e di tempo di produzione più elevati a lungo termine.

In definitiva, la capacità del PECVD di produrre film di alta qualità in modo rapido ed efficiente lo rende la scelta dominante per una vasta gamma di moderne applicazioni manifatturiere.

Tabella Riepilogativa:

| Beneficio | Impatto Chiave |

|---|---|

| Temperature Operative Inferiori | Riduce il consumo energetico di 200-400°C rispetto a 600-800°C nel CVD |

| Velocità di Deposizione Più Rapide | Aumenta la produttività, ad es. fino a 160 volte più veloce per il nitruro di silicio |

| Qualità del Film Superiore | Migliora la resa e riduce gli sprechi con film uniformi e densi |

| Maggiore Compatibilità con i Substrati | Consente l'uso di materiali sensibili al calore come i polimeri |

| Minore Manutenzione | Riduce i tempi di fermo e i costi operativi con una pulizia più facile |

Pronto a ottimizzare l'efficienza del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri sistemi PECVD possono offrire risparmi energetici, riduzioni dei costi e maggiore produttività per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati